چرا ماشینکاری CNC شکاف بین اهداف طراحی و نمونههای عملکردی را پُر میکند

چالش شکست در عملکرد و اندازه: چگونه 68 درصد از نمونهها از اعتبارسنجی رد میشوند — و چرا CNC آن را تصحیح میکند

بسیاری از روشهای سنتی نمونهسازی، قطعاتی تولید میکنند که در ظاهر خوب به نظر میرسند اما هنگام آزمایش عملکرد مناسبی ندارند. بر اساس گزارشهای اخیر تولید در سال ۲۰۲۳، حدود دو سوم پروژههای توسعه با همین مشکل دقیقاً روبرو هستند. ماشینکاری CNC این شکاف بین ظاهر و عملکرد را با تبدیل نقشههای دیجیتال به مؤلفههای فیزیکی دقیق از طریق فرآیندهای تراششی پُر میکند. در مقایسه با مدلهای چاپ سهبعدی که اغلب ضعف ساختاری در جهتهای خاصی دارند، یا نمونههای قالبگیری تزریقی که نیازمند قالبهای گرانقیمت در مرحله اولیه هستند، قطعات تولید شده با دستگاههای CNC بسیار نزدیکتر به مشخصات اولیه طراحی هستند. این دستگاهها قادر به دستیابی به دقتی در حدود مثبت و منفی ۰٫۰۰۵ اینچ هستند که این موضوع برای مهندسانی که میخواهند عملکرد واقعی قطعات از نظر مکانیکی، تحمل تغییرات دمایی و نحوه اتصال صحیح آنها را آزمایش کنند، تفاوت بسیار بزرگی ایجاد میکند. برای قطعاتی که باید وزن یا تنش را تحمل کنند، داشتن مواد یکدست و اشکال دقیق واقعاً مهم است، زیرا حتی انحرافهای کوچک نیز میتوانند در آینده به مشکلات بزرگی منجر شوند.

ادغام DFM: همکاری زودهنگام در فرآیند CNC چگونه از تکرارهای پرهزینه جلوگیری میکند

وقتی متخصصان CNC از ابتدای کار طراحی درگیر میشوند، تعداد بازبینیها حدوداً بین ۴۰ تا ۶۰ درصد کاهش مییابد، زیرا آنها مشکلات تولید را در مراحل اولیه شناسایی میکنند. در جریان این جلسات مهندسی مشترک، طراحان در حالی که هنوز طرح نهایی را تأیید نکردهاند، بازخورد فوری درباره مواردی مانند زوایای مناسب دامن، دسترسی ابزار به مناطق خاص و اینکه آیا ویژگیهای طراحی برای تولید بیش از حد پیچیده هستند، دریافت میکنند. کار تیمی به شناسایی مشکلاتی کمک میکند که هیچکس نمیخواهد بعداً با آنها روبرو شود، مانند دیوارههای نازک که به اندازه کافی ماشینکاری نشدهاند و باعث ارتعاش میشوند، یا گوشههای داخلی تیز که نیاز به کار اضافی با دستگاه EDM دارند، یا رزوههایی که با استانداردهای رایج سازگار نیستند و کل فرآیند را کند میکنند. هماهنگی مدلهای CAD با قابلیتهای ماشینآلات از همان روز اول، هزینهها را نیز کاهش میدهد. گزارش مرجعسنجی نمونهسازی ۲۰۲۴ نشان میدهد شرکتها معمولاً هر بار که مجبور به بازبینی طراحی میشوند حدود ۷۵۰۰ دلار هزینه میدهند. علاوه بر این، این همکاری اغلب راههایی برای ترکیب چندین قطعه در یک قطعه واحد CNC پیدا میکند که ضمن افزایش استحکام کلی ساختار، تعداد قطعات جداگانه مورد نیاز را نیز کاهش میدهد.

تکلیف با موانع هندسی و تلرانس در نمونهسازی CNC

پیچیدگی در مقابل دقت: مدیریت کارآمد اشکال ارگانیک و تلرانسهای زیر 0.005 اینچ

دستیابی به اشکال پیچیده با حفظ محدودیتهای در سطح میکرون، همچنان یکی از مشکلات بزرگ در کارهای نمونهسازی با دستگاههای CNC است. دستگاههای مدرن ۵ محوره قطعاً در ایجاد انواع منحنیهای پیچیده کمک زیادی میکنند، اما حفظ دقتی بهتر از ۰٫۰۰۵ اینچ در مناطق منحنی همچنان نیازمند برنامهریزی دقیق و جدی است. وقتی ما تنها روی قسمتهایی که واقعاً نیاز دارند تمرکز کرده و محدودیتهای بسیار دقیق (حدود ±۰٫۰۱ میلیمتر) را اعمال میکنیم و به سایر مناطق اجازه میدهیم تلرانس بیشتری داشته باشند، حدود ۳۰٪ از زمان ماشینکاری صرفهجویی میشود بدون آنکه عملکرد قطعه تحت تأثیر قرار گیرد. نحوه تنظیم مسیر ابزار ما به کاهش مشکلات خمش در دیوارههای نازک کمک میکند و تکنیکهای خاص برشی موسوم به ماشینکاری تروکوئیدال، دقت را حتی در جیبهای عمیق و مشکلساز نیز حفظ میکنند. با انتخاب هوشمندانه مکانهایی که این دقت بالا اعمال میشود، از افزایش غیرضروری هزینهها جلوگیری میکنیم، در حالی که اطمینان حاصل میکنیم اندازههای مهم همچنان معیارهای کیفی را برآورده میکنند.

سنجش ترکیبی: اطمینان از دقت با سنجش در ماشین و اسکن لیزر

وقتی نوبت به بررسی نمونه های اولیه پیچیده می رسد، تولیدکنندگان باید تکنیک های اندازه گیری مختلف را ترکیب کنند. بررسی در ماشین به تکنسین ها اجازه می دهد تا نقاط مرجع مهم را بلافاصله پس از انجام ماشینکاری تأیید کنند، که اشتباهات را در صورت وقوع به جای انتظار تا مراحل بعدی، تشخیص می دهد. برخی از کارخانه ها به لطف این اصلاحات فوری حدود 45 درصد کمتر کار مجدد را گزارش می کنند. بعد از آن اسکن لیزر است که جزئیات کامل شکل را با سرعت چشمگیر حدود ۵۰ هزار نقطه در ثانیه می گیرد. این اسکن ها مستقیماً با طرح های CAD مقایسه می شوند که از آن استاندارد های GD&T پیروی می کنند که همه درباره آن صحبت می کنند اما خیلی ها به طور کامل آن را درک نمی کنند. با بررسی اندازه ها و شکل های واقعی، مهندسان می توانند مشکلات مانند انحراف در قطعات ظریف را مدت ها قبل از اینکه چیزی برای تولید تایید شود، تشخیص دهند. تمام این اطلاعات به صورت دوقلو دیجیتالی به هم می رسند، که تولید گزارش های لازم برای بازرسی اولین مقاله را بدون از دست دادن چیزی مهم آسان تر می کند.

انتخاب هوشمند مواد برای نمونه سازی CNC: عملکرد، وفاداری و قابلیت ماشینکاری

انتخاب مواد به طور مستقیم بر عملکرد نمونه اولیه و کارایی تولید تاثیر می گذارد. تعادل خواص حرارتی، مکانیکی و ساختاری از طراحی مجدد گران قیمت جلوگیری می کند در حالی که اطمینان از وفاداری استفاده نهایی است.

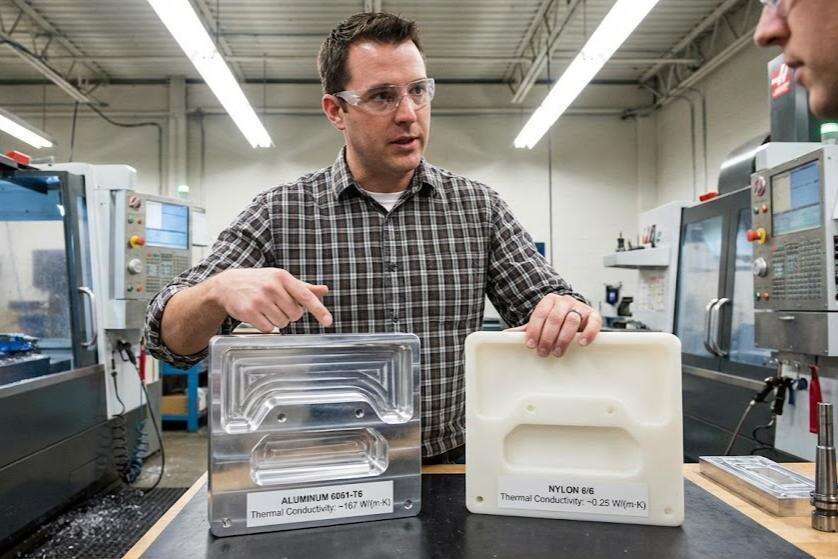

تعادل عملکردی: وقتی که رفتار حرارتی نایلون از آلومینیوم بهتر است و زمانی که نیست

این واقعیت که نایلون گرما را خیلی هدایت نمی کند (حدود 0.25 وات/میلی کلو وات) باعث می شود که برای قطعات ای که نیاز به عایق دارند عالی باشد، به خصوص وقتی که در مورد چیزهایی مانند محفظه های الکترونیکی صحبت می کنیم که نگه داشتن گرما در داخل بسیار مهم است. آلومینیوم داستان متفاوتی را بیان می کند، زیرا حرارت را به خوبی در حدود 205 وات در میکروکالری هدایت می کند، که دقیقاً به همین دلیل است که در باله های خنک کننده برای منابع برق و سایر کاربردهای گرمای بالا استفاده می شود. اما وقتی دمای هوا به بالای ۱۵۰ درجه سانتیگراد برسد، نایلون شروع به شکستن می کند در حالی که آلومینیوم قوی و پایدار باقی می ماند. وقتی به مکان هایی با مواد شیمیایی خشن نگاه می کنیم، مثلاً در برخی از کاربردهای خانه های سنسور، نایلون در برابر تخریب بسیار بهتر از آلومینیوم مقاومت می کند، زیرا فلز تمایل دارد که خیلی سریع از آنجا زنگ بزند. همه این عوامل نشان می دهد که انتخاب مواد فقط در مورد پیدا کردن چیزی ارزان یا به اندازه کافی سخت نیست، بلکه تطبیق آنچه که قطعه نیاز دارد با شرایطی که روز به روز در موقعیت های دنیای واقعی با آن مواجه خواهد شد.

شاخص قابلیت ماشینکاری: یک چارچوب عملی برای انتخاب مواد در نمونه سازی CNC

شاخص قابلیت ماشینکاری میزان واکنش مواد به ابزار برش را اندازه گیری می کند و عوامل کلیدی را در بر می گیرد:

| فاکتور | قابلیت ماشینکاری بالا (به عنوان مثال، آلومینیوم 6061) | قابلیت ماشینکاری پایین (به عنوان مثال، فولاد ضد زنگ 304) |

|---|---|---|

| استفاده از ابزار | حداقل | سرعت (۵۰ درصد سریعتر) |

| پوشش سطحی | صاف (Ra ≤ 0.8 μm) | خشکی (Ra ≥ 3.2 μm) |

| سرعت تولید | 30% سریعتر | تاخیر ناشی از تغییر مکرر ابزار |

این چارچوب تصمیمات عملی را هدایت می کند: مس یا POM برای هندسه های پیچیده که نیاز به تحمل های تنگ دارند؛ آلیاژ های تیتانیوم برای کاربردهای هوایی با قدرت بالا اختصاص داده شده است. ادغام شاخص قابلیت ماشینکاری در اوایل طراحی هزینه های ماشینکاری CNC را 22٪ کاهش می دهد ژورنال فرآیندهای تولید (2023).

سرعت بخشیدن به نمونه سازی CNC بدون تضعیف کیفیت

در هنگام توسعه نمونه های اولیه، داشتن تعادل مناسب بین سرعت و دقت واقعا مهم است. روش های مدرسه قدیمی معمولاً به این معنی است که شرکت ها باید بین انجام سریع کارها یا اطمینان از کیفیت آنها انتخاب کنند. ماشینکاری مدرن CNC این معادله را تغییر می دهد به لطف این پیچ های فوق العاده سریع که بیش از 60k RPM می چرخند و بهینه سازی مسیر ابزار هوشمند. این ماشین ها می توانند تکرار ها را ۴۰ تا ۶۰ درصد سریعتر بدون قربانی کردن دقت در سطح میکروانی انجام دهند. این به این معنی است که تولید کنندگان دیگر مجبور نیستند به قالب های گران قیمت تکیه کنند که زمان راه اندازی را حدود 80٪ کاهش می دهد. حالا طراحان می توانند مستقیما از فایل های CAD به قطعات واقعی برای آزمایش بروند. اما جادوي واقعي پشت صحنه اتفاق ميفته تکنولوژی پیشرفته نظارت در طول این عملیات های سریع همه چیز را تحت نظر دارد. حسگرهای لرزش در کنار سیستم های جبران حرارتی کار می کنند تا تحمل های تنگ را در عرض بیشتر یا کمتر از 0.0005 اینچ حتی در حالت حرکت با تمام ميل نگه دارند. بیشتر فروشگاه ها گزارش می دهند که حدود ۹۰ درصد از نمونه های اولیه آنها در اولین بار از آزمون های اعتباربخشی عبور می کنند بر اساس آمار اخیر صنعت از سال گذشته.

استراتژی های کلیدی شتاب بخشی عبارتند از:

- ماشینکاری تطبیقی : تنظیم پویا نرخ تغذیه بر اساس بازخورد مواد در زمان واقعی

- اتومات کردن خاموش کردن چراغ : عملیات بدون نظارت با استفاده از ماشین های خودکار تغییر پالت

- بهینهسازی مسیر ابزار : کاهش حرکت های غیر برش تا 45 درصد از طریق الگوریتم های مبتنی بر هوش مصنوعی

این رویکرد یکپارچه تضمین می کند که خواص مواد و سطح سطح در نمونه های اولیه تولید شودزمان توسعه را بدون قربانی کردن تأیید عملکرد کاهش می دهد.

سوالات متداول

چرا ماشینکاری CNC برای نمونه های اولیه به چاپ سه بعدی ترجیح داده می شود؟ ماشینکاری CNC قطعات را ایجاد می کند که به دقت به مشخصات طراحی اصلی پایبند هستند و در مقایسه با چاپ سه بعدی که می تواند ضعف های جهت دار داشته باشد، یکپارچگی ساختاری و سطح تحمل بالاتری را ارائه می دهند.

نقش DFM در نمونه سازی CNC چیست؟ همکاری طراحی برای تولید (DFM) به اطمینان از بهینه سازی طراحی برای فرآیند ماشینکاری در اوایل کمک می کند و از تکرار و تجدید نظر های گران قیمت در طول نمونه سازی جلوگیری می کند.

انتخاب مواد چگونه بر ساخت نمونه اولیه CNC تاثیر می گذارد؟ انتخاب مواد بر عملکرد و کارایی تولید نمونه های اولیه با تعادل خواص حرارتی، مکانیکی و ساختاری مناسب برای استفاده نهایی نمونه تاثیر می گذارد.

تکنیک های متروولوژی ترکیبی در نمونه سازی CNC استفاده می شود؟ متروولوژی ترکیبی، سنجش روی ماشین و اسکن لیزر را با هم ترکیب می کند تا دقت در نمونه های اولیه پیچیده را تضمین کند و تصحیح فوری و تأیید شکل جامع را امکان پذیر کند.