Dlaczego obróbka CNC stanowi most między zamierzeniem projektowym a funkcjonalnymi prototypami

Wybrane wyzwanie niezgodności dopasowania i funkcji: Dlaczego 68% prototypów nie przechodzi weryfikacji — i dlaczego obróbka CNC to rozwiązuje

Wiele tradycyjnych metod prototypowania tworzy elementy, które wyglądają dobrze na powierzchni, ale po prostu nie działają w praktyce. Zgodnie z najnowszymi raportami przemysłowymi z 2023 roku, około dwóch trzecich wszystkich projektów rozwojowych boryka się dokładnie z tym problemem. Obróbka CNC likwiduje lukę między wyglądem a funkcjonalnością, przekształcając cyfrowe rysunki techniczne w fizycznie dokładne komponenty za pomocą procesów ubytkowych. W porównaniu do modeli drukowanych trójwymiarowo, które często mają słabszą strukturę w określonych kierunkach, czy próbek formowanych wtryskowo wymagających od początku kosztownych form, części wykonane maszynami CNC znacznie lepiej odpowiadają oryginalnym specyfikacjom projektowym. Maszyny te potrafią osiągnąć tolerancje nawet do plus/mimus 0,005 cala, co stanowi ogromną różnicę dla inżynierów testujących rzeczywistą wydajność mechaniczną, odporność na zmiany temperatury oraz poprawność montażu. Dla elementów, które muszą wytrzymywać obciążenia lub naprężenia, spójny materiał i precyzyjne kształty są bardzo ważne, ponieważ nawet niewielkie odchylenia mogą prowadzić do poważnych problemów w przyszłości.

Integracja DFM: Jak wczesna współpraca w procesie CNC zapobiega kosztownym iteracjom

Gdy eksperci od CNC angażują się już na wczesnym etapie projektowania, liczba korekt zmniejsza się o 40–60 procent, ponieważ problemy produkcyjne są wykrywane wcześnie. Podczas wspólnych spotkań inżynierskich projektanci otrzymują natychmiastowe informacje na temat takich kwestii jak odpowiednie nachylenia form, dostępność narzędzi do trudno dostępnych miejsc czy zbyt duża skomplikowanie elementów pod kątem produkcji, zanim zostaną ustalone ostateczne projekty. Współpraca pozwala wykryć problemy, których nikt nie chciałby rozwiązywać później, takie jak cienkie ścianki niedostatecznie obrabiane, powodujące drgania, ostre narożniki wewnętrzne wymagające dodatkowej pracy EDM, czy gwinty niezgodne ze standardowymi specyfikacjami, które spowalniają cały proces. Uwzględnienie możliwości maszyn już od pierwszego dnia przy modelach CAD przekłada się również na oszczędności. Zgodnie z Raportem Benchmarkingowym dotyczącym prototypowania z 2024 roku, firmy przeznaczają średnio około 7500 dolarów na każdą modyfikację projektu. Ponadto taka współpraca często pozwala połączyć wiele części w jeden komponent CNC, co zwiększa ogólną wytrzymałość konstrukcji i redukuje liczbę oddzielnych elementów.

Przekraczanie barier geometrycznych i tolerancji w prototypowaniu CNC

Złożoność kontra precyzja: skuteczne zarządzanie organicznymi kształtami i tolerancjami poniżej 0,005 cala

Uzyskanie tych skomplikowanych kształtów, przy jednoczesnym zachowaniu dokładności na poziomie mikronów, wciąż stanowi jedno z największych wyzwań w prototypowaniu CNC. Nowoczesne maszyny 5-osiowe zdecydowanie ułatwiają tworzenie najróżniejszych skomplikowanych krzywizn, jednak utrzymanie precyzji poniżej 0,005 cala na obszarach zakrzywionych nadal wymaga solidnego planowania. Gdy bardzo ciasne tolerancje ograniczamy tylko do tych części, które naprawdę ich potrzebują (około ±0,01 mm), a pozostałym obszarom pozwalamy na nieco większą luzowość, oszczędzamy około 30% czasu obróbki, nie wpływając negatywnie na funkcjonalność detalu. Optymalizacja ścieżek narzędzia pomaga zmniejszyć odkształcenia podczas obróbki cienkich ścianek, a specjalne techniki frezowania, takie jak frezowanie trohoidalne, gwarantują dokładność nawet w trudno dostępnych głębokich wnękach. Dzięki selektywnemu stosowaniu wysokiej precyzji unikamy niepotrzebnego wzrostu kosztów, jednocześnie zapewniając, że kluczowe wymiary spełniają wymagania kontroli jakości.

Metrologia hybrydowa: Zapewnienie dokładności za pomocą pomiarów maszynowych i skanowania laserowego

Gdy chodzi o weryfikację złożonych prototypów, producenci muszą łączyć różne techniki pomiarowe. Pomiar bezpośrednio na maszynie pozwala technikom na sprawdzenie kluczowych punktów odniesienia zaraz po obróbce, co pozwala wykryć błędy w momencie ich powstawania, a nie dopiero na późniejszych etapach. Niektóre zakłady odnotowują około 45% mniejszą konieczność poprawek dzięki tym natychmiastowym korektom. Kolejnym krokiem jest skanowanie laserowe, które rejestruje pełne dane dotyczące kształtu z imponującą prędkością ok. 50 tys. punktów na sekundę. Takie skany są następnie porównywane bezpośrednio z projektami CAD zgodnie ze standardami GD&T, o których wszyscy mówią, ale których nieliczni w pełni rozumieją. Analizując zarówno wymiary, jak i rzeczywiste kształty, inżynierowie mogą wykryć problemy takie jak wyginanie się delikatnych elementów długo przed zatwierdzeniem czegoś do produkcji. Wszystkie te informacje łączą się w tzw. cyfrowego bliskobliźniąka, co znacznie ułatwia generowanie wymaganych raportów inspekcji pierwszego artykułu bez pomijania niczego istotnego.

Inteligentny wybór materiału do prototypowania CNC: wydajność, wierność i możliwość obróbki

Wybór materiału ma bezpośredni wpływ na funkcjonalność prototypu i wydajność produkcji. Wyważenie właściwości termicznych, mechanicznych i konstrukcyjnych zapobiega kosztownym przeprojektowaniom, zapewniając jednocześnie wierność końcowego użytkowania.

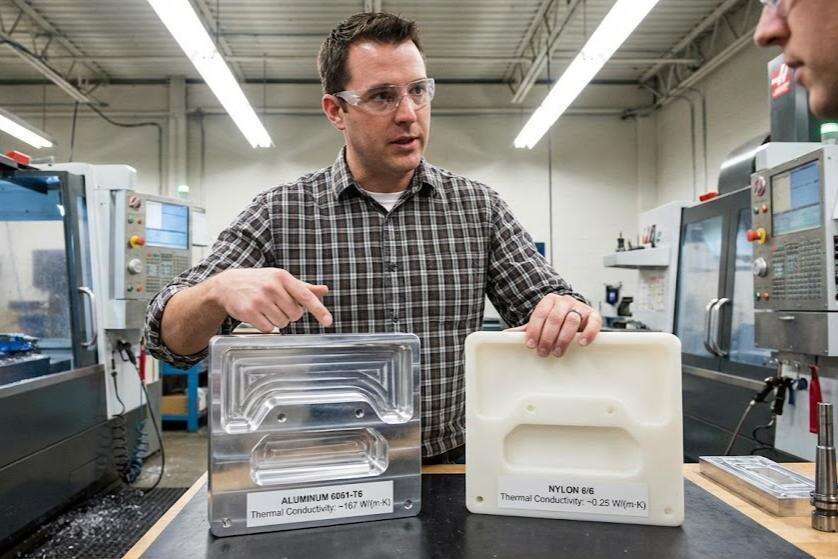

Funkcjonalne kompromisy: Kiedy nylon wyprzedza aluminium w zakresie zachowań termicznych, a kiedy nie

Fakt, że nylon nie przeprowadza zbyt wiele ciepła (około 0,25 W/mK) sprawia, że jest doskonały dla części wymagających izolacji, zwłaszcza gdy mówimy o elektronicznych obudowach, gdzie utrzymanie ciepła wewnątrz ma duże znaczenie. Aluminium opowiada zupełnie inną historię, ponieważ przeprowadza ciepło tak dobrze przy około 205 W/mK, dlatego właśnie jest używane w płetwach chłodzących dla zasilania i innych zastosowań o wysokim ciepłu. Gdy temperatura przekroczy około 150 stopni Celsjusza, najlon zaczyna się wypaczać, podczas gdy aluminium pozostaje silne i stabilne. Kiedy patrzymy na miejsca z agresywnymi chemikaliami, powiedzmy w niektórych zastosowaniach z czujnikami, nylon jest znacznie lepszy w przeciwdziałaniu rozkładowi niż aluminium, ponieważ metal ma tendencję do szybkiej rdzenia. Wszystkie te czynniki pokazują, że wybór materiałów nie polega tylko na znalezieniu czegoś taniego lub wystarczająco wytrzymałego, ale na dopasowaniu tego, co część musi zrobić do warunków, z którymi będzie się musiała zmierzyć w codziennych sytuacjach.

Wskaźnik sprawności obróbki: praktyczne ramy wyboru materiału w produkcji prototypów CNC

Wskaźnik obróbkowości ilościowo określa, jak łatwo materiały reagują na narzędzia cięcia, uwzględniając kluczowe czynniki:

| Czynnik | Wysoka obróbkość (np. 6061 Aluminium) | Niska obróbkowość (np. ze stali nierdzewnej 304 |

|---|---|---|

| Zużycia narzędzi | Minimalne | Przyspieszenie (50% szybciej) |

| Opracowanie powierzchni | Gładkie (Ra ≤ 0,8 μm) | W przypadku, gdy nie jest to możliwe, należy zastosować następujące metody: |

| Prędkość produkcji | 30% szybciej | Opóźnienia spowodowane częstą zmianą narzędzi |

W ramach tych zasad podejmowane są praktyczne decyzje: mosiądz lub POM dla złożonych geometrii wymagających ścisłych tolerancji; stopy tytanu przeznaczone do zastosowań wysokiej wytrzymałości w przemyśle lotniczym. Włączenie wskaźnika obróbkowości na wczesnym etapie projektowania obniża koszty obróbki CNC o 22%, w zależności od Journal of Manufacturing Processes (2023).

Szybkie prototypy CNC bez uszczerbku dla jakości

W przypadku prototypów bardzo ważne jest, aby osiągnąć odpowiednią równowagę między prędkością a precyzją. Stare metody zwykle oznaczają, że firmy muszą wybierać między szybkim wykonaniem rzeczy, a zapewnieniem dobrej jakości. Nowoczesne obróbki CNC zmieniają to równanie dzięki superszybkim wrzutowkom obracającym się ponad 60k obr./min i inteligentnym optymalizacjom ścieżki narzędzia. Te maszyny mogą wykonywać iteracje o 40 do 60 procent szybciej, nie poświęcając dokładności na poziomie mikrona. To oznacza dla producentów, że nie muszą już polegać na drogich formie, co skraca czas montażu o około 80%. Teraz projektanci mogą przejść bezpośrednio z plików CAD do rzeczywistych części do testowania. Prawdziwa magia dzieje się za kulisami. Zaawansowana technologia monitorująca pilnuje wszystkiego podczas tych szybkich operacji. Czujniki wibracji działają wraz z systemami kompensacji termicznej, aby utrzymać ściśle dopuszczalne tolerancje w granicach + lub - 0,0005 cali, nawet gdy jest ona uruchomiona z pełnym nachyleniem. Większość sklepów donosi, że około 90 procent ich prototypów przechodzi testy weryfikacyjne po raz pierwszy, zgodnie z ostatnimi statystykami z zeszłego roku.

Do kluczowych strategii przyspieszenia należą:

- Adaptywne obrabianie : Dynamiczny dostosowanie szybkości podawania na podstawie informacji zwrotnych z materiałów w czasie rzeczywistym

- Automatyzacja wyłączenia światła : Bez nadzoru operacje umożliwione za pomocą automatycznych wymienników palet

- Optymalizacja ścieżki narzędzia : Zmniejszenie ruchów niepociągowych o 45% dzięki algorytmom opartym na sztucznej inteligencji

Takie zintegrowane podejście zapewnia właściwości materiału w klasie produkcyjnej i wykończenia powierzchni w prototypach, skracając terminy rozwoju bez poświęcania weryfikacji wydajności.

Często zadawane pytania

Dlaczego maszyny CNC są preferowane do druku 3D w przypadku prototypów? Obróbka CNC tworzy części ściśle zgodne z oryginalnymi specyfikacjami projektowymi, oferującymi wyższą integralność strukturalną i poziomy tolerancji w porównaniu z drukiem 3D, które mogą mieć słabe kierunki.

Jaka jest rola DFM w prototypowaniu CNC? Współpraca w zakresie projektowania do produkcji (DFM) pomaga zapewnić optymalizację projektów na wczesny etap procesu obróbki, zapobiegając kosztownym iteracjom i rewizjom podczas tworzenia prototypów.

Jak wybór materiału wpływa na prototyp CNC? Wybór materiału wpływa na wydajność i wydajność produkcji prototypów poprzez zrównoważenie właściwości termicznych, mechanicznych i strukturalnych odpowiednich do końcowego użytku prototypu.

Jakie techniki metrologii hybrydowej stosuje się w prototypingu CNC? Metrologia hybrydowa łączy w sobie badania na maszynie i skanowanie laserowe, aby zapewnić dokładność w złożonych prototypach, umożliwiając natychmiastowe korekty i kompleksową weryfikację kształtu.

Spis treści

- Dlaczego obróbka CNC stanowi most między zamierzeniem projektowym a funkcjonalnymi prototypami

- Przekraczanie barier geometrycznych i tolerancji w prototypowaniu CNC

- Inteligentny wybór materiału do prototypowania CNC: wydajność, wierność i możliwość obróbki

- Szybkie prototypy CNC bez uszczerbku dla jakości