Pourquoi l'usinage CNC comble-t-il l'écart entre l'intention de conception et les prototypes fonctionnels ?

Le défi des défaillances de forme-fonction : Comment 68 % des prototypes échouent à la validation — et pourquoi l'usinage CNC y remédie

De nombreuses approches traditionnelles de prototypage créent des pièces qui semblent correctes en apparence, mais ne fonctionnent tout simplement pas lorsqu'elles sont soumises à des tests. Selon des rapports récents de fabrication datant de 2023, environ les deux tiers de tous les projets de développement font face à ce problème précis. L'usinage CNC comble cet écart entre apparence et fonctionnement en transformant les plans numériques en composants physiquement précis grâce à des procédés de détourage. Contrairement aux modèles imprimés en 3D, qui présentent souvent des faiblesses structurelles dans certaines directions, ou aux échantillons moulés par injection nécessitant des moules coûteux dès le départ, les pièces réalisées par machines CNC respectent beaucoup plus fidèlement les spécifications initiales du design. Ces machines peuvent atteindre des tolérances aussi serrées que ± 0,005 pouce, ce qui fait toute la différence pour les ingénieurs testant le comportement réel des pièces en termes de performance mécanique, de résistance aux variations thermiques et d'ajustement correct entre elles. Pour les pièces devant supporter un poids ou des contraintes, la cohérence des matériaux et la précision des formes sont essentielles, car même de petites déviations peuvent entraîner de gros problèmes par la suite.

Intégration DFM : Comment une collaboration précoce avec le processus CNC évite des itérations coûteuses

Lorsque des experts en CN s'impliquent dès le début de la phase de conception, cela réduit le nombre de révisions de 40 à 60 %, car ils détectent précocement les problèmes de fabrication. Pendant ces réunions d'ingénierie conjointes, les concepteurs reçoivent directement des retours sur des éléments tels que les angles de dépouille appropriés, l'accessibilité des outils à certaines zones, ou encore la complexité excessive de certains détails pour la production, et ce avant la finalisation des conceptions. Ce travail collaboratif permet d'identifier des problèmes que personne ne souhaite rencontrer ultérieurement, comme des parois trop fines insuffisamment usinées entraînant des vibrations, des coins intérieurs trop vifs nécessitant un travail supplémentaire par électroérosion (EDM), ou des filetages non conformes aux spécifications standard qui ralentissent l'ensemble du processus. Adapter les modèles CAO aux capacités des machines dès le départ permet également de réaliser des économies. Selon le rapport annuel Prototyping Benchmark 2024, les entreprises dépensent en moyenne environ 7 500 $ chaque fois qu'elles doivent modifier une conception. En outre, cette collaboration permet souvent de combiner plusieurs pièces en un seul composant usiné par CN, renforçant ainsi la structure globale tout en réduisant le nombre de pièces distinctes nécessaires.

Surmonter les obstacles géométriques et de tolérance en prototypage CNC

Complexité contre précision : gérer efficacement les formes organiques et les tolérances inférieures à 0,005"

Obtenir ces formes complexes tout en maintenant des tolérances au niveau du micron reste l'un des grands défis dans le travail de prototypage CNC. Les machines modernes à 5 axes aident certainement à réaliser toutes sortes de courbes complexes, mais conserver une précision inférieure à 0,005 pouce sur les zones courbes nécessite encore une planification rigoureuse. Lorsque nous appliquons des tolérances très strictes uniquement aux parties qui en ont réellement besoin (environ ± 0,01 mm) et que nous accordons une marge plus grande aux autres zones, nous gagnons environ 30 % de temps d'usinage sans nuire au fonctionnement de la pièce. L'ajustement des trajectoires d'outil permet de réduire les problèmes de déformation lors de l'usinage de parois minces, et des techniques de coupe spéciales appelées fraisage trochoïdal préservent la précision même dans les poches profondes difficiles d'accès. En étant sélectif sur l'application de cette précision élevée, nous évitons une augmentation excessive des coûts tout en garantissant que les cotes critiques passent les contrôles qualité.

Métrologie hybride : Assurer la précision avec le palpage en machine et la numérisation laser

Lorsqu'il s'agit de vérifier des prototypes complexes, les fabricants doivent combiner différentes techniques de mesure. La palpage en machine permet aux techniciens de vérifier des points de référence importants juste après l'usinage, détectant ainsi les erreurs au moment où elles se produisent, plutôt que d'attendre les étapes ultérieures. Certaines usines signalent environ 45 % de retravaux en moins grâce à ces corrections immédiates. Viennent ensuite les scanners laser, qui capturent les détails complets de forme à un rythme impressionnant d'environ 50 000 points par seconde. Ces numérisations sont comparées directement aux conceptions CAO selon les normes GD&T dont tout le monde parle, mais que peu comprennent réellement. En analysant à la fois les mesures dimensionnelles et les formes réelles, les ingénieurs peuvent repérer des problèmes tels que le voilement de pièces délicates bien avant que quoi que ce soit ne soit approuvé pour la production. Toutes ces informations convergent vers ce qu'on appelle un jumeau numérique, facilitant grandement la génération des rapports d'inspection du premier article requis, sans rien omettre d'essentiel.

Sélection intelligente des matériaux pour la prototypage CNC : performance, fidélité et usinabilité

Le choix du matériau influence directement la fonctionnalité du prototype et l'efficacité de fabrication. L'équilibre entre propriétés thermiques, mécaniques et structurelles permet d'éviter des refontes coûteuses tout en assurant la fidélité à l'usage final.

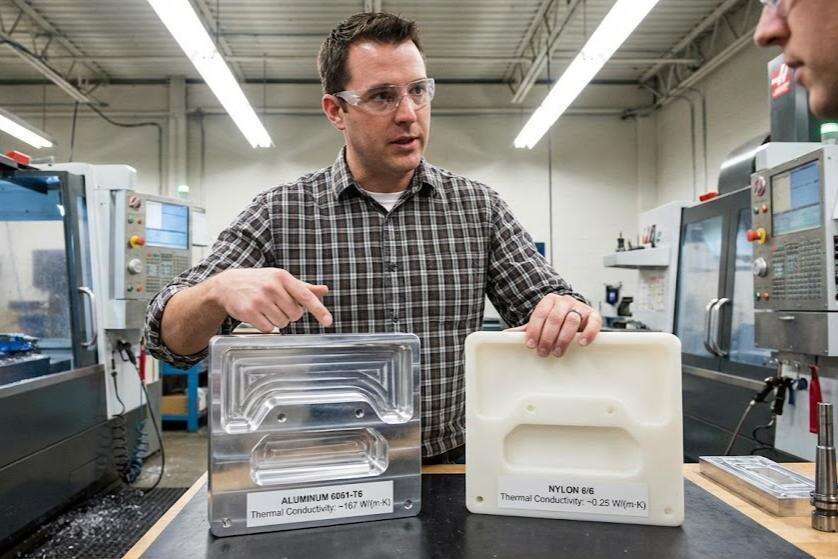

Compromis fonctionnels : quand le comportement thermique du nylon surpasse celui de l'aluminium — et quand ce n'est pas le cas

Le fait que le nylon ne conduise pas beaucoup la chaleur (environ 0,25 W/mK) en fait un excellent matériau pour les pièces nécessitant une isolation, notamment dans le cas de boîtiers électroniques où il est crucial de contenir la chaleur. L'aluminium raconte une tout autre histoire puisqu'il conduit très bien la chaleur, avec environ 205 W/mK, ce qui explique précisément son utilisation dans les ailettes de refroidissement des alimentations électriques et autres applications à forte dissipation thermique. Toutefois, lorsque la température dépasse environ 150 degrés Celsius, le nylon commence à se déformer tandis que l'aluminium reste solide et stable. Dans des environnements agressifs chimiquement, par exemple pour certains boîtiers de capteurs, le nylon résiste bien mieux à la dégradation que l'aluminium, car le métal a tendance à s'oxyder rapidement dans ces conditions. Tous ces facteurs montrent que le choix des matériaux ne se limite pas à trouver quelque chose de bon marché ou suffisamment résistant, mais consiste à adapter les propriétés du matériau aux fonctions requises et aux conditions auxquelles la pièce sera confrontée jour après jour dans des situations réelles.

L'indice d'usinabilité : un cadre pratique pour le choix des matériaux en prototypage CNC

L'indice d'usinabilité quantifie la facilité avec laquelle les matériaux réagissent aux outils de coupe, en intégrant des facteurs clés :

| Facteur | Haute usinabilité (par exemple, aluminium 6061) | Basse usinabilité (par exemple, acier inoxydable 304) |

|---|---|---|

| L'usure des outils | Le minimum | Accéléré (50 % plus rapide) |

| Finition de surface | Lisse (Ra ≤ 0,8 μm) | Rugueux (Ra ≥ 3,2 μm) |

| Vitesse de production | 30 % plus vite | Retards dus à des changements fréquents d'outils |

Ce cadre guide les décisions pratiques : utiliser du laiton ou du POM pour des géométries complexes nécessitant des tolérances strictes ; réserver les alliages de titane aux applications aérospatiales à haute résistance. L'intégration précoce de l'indice d'usinabilité dans la conception permet de réduire les coûts d'usinage CNC de 22 %, selon le Journal of Manufacturing Processes (2023).

Accélérer le prototypage CNC sans compromettre la qualité

Trouver le bon équilibre entre rapidité et précision est essentiel lors du développement de prototypes. Les méthodes traditionnelles obligent généralement les entreprises à choisir entre une exécution rapide et une qualité élevée. L'usinage CNC moderne change la donne grâce à des broches ultrarapides tournant à plus de 60 000 tr/min et à des optimisations intelligentes des parcours d'outil. Ces machines permettent de réaliser les itérations 40 à 60 % plus rapidement sans sacrifier la précision au niveau du micron. Pour les fabricants, cela signifie qu'ils n'ont désormais plus besoin de compter sur des moules coûteux, réduisant ainsi le temps de configuration d'environ 80 %. Les concepteurs peuvent désormais passer directement des fichiers CAO à la production de pièces réelles pour les tests immédiats. La véritable performance se situe toutefois en arrière-plan. Des technologies avancées de surveillance surveillent en permanence toutes les opérations rapides. Des capteurs de vibration fonctionnent conjointement avec des systèmes de compensation thermique pour maintenir des tolérances strictes comprises entre ± 0,0005 pouce, même en fonctionnement maximal. Selon des statistiques sectorielles récentes de l'année dernière, la majorité des ateliers indiquent qu'environ 90 % de leurs prototypes passent les tests de validation dès le premier essai.

Les stratégies clés d'accélération comprennent :

- Usinage adaptatif : Ajustement dynamique des avances en fonction des retours en temps réel sur le matériau

- Automatisation sans surveillance : Opérations sans intervention humaine rendues possibles par des changeurs de palettes automatisés

- Optimisation du parcours d'outil : Réduction des mouvements hors usinage de 45 % grâce à des algorithmes pilotés par l'intelligence artificielle

Cette approche intégrée garantit des propriétés matérielles et des finitions de surface propres à la production pour les prototypes, réduisant considérablement les délais de développement sans compromettre la vérification des performances.

Questions fréquemment posées

Pourquoi l'usinage CNC est-il préféré à l'impression 3D pour les prototypes ? L'usinage CNC produit des pièces qui respectent étroitement les spécifications initiales de conception, offrant une meilleure intégrité structurelle et des niveaux de tolérance supérieurs par rapport à l'impression 3D, qui peut présenter des faiblesses directionnelles.

Quel est le rôle de la conception pour la fabrication (DFM) dans la prototypie CNC ? La collaboration autour de la conception pour la fabrication (DFM) permet de s'assurer que les conceptions sont optimisées dès le départ pour le processus d'usinage, évitant ainsi des itérations coûteuses et des révisions pendant la phase de prototypage.

Comment le choix du matériau influence-t-il la prototypage CNC ? La sélection du matériau affecte les performances et l'efficacité de fabrication des prototypes en équilibrant les propriétés thermiques, mécaniques et structurelles adaptées à l'utilisation finale du prototype.

Quelles sont les techniques de métrologie hybride utilisées dans le prototypage CNC ? La métrologie hybride combine le palpage en machine et la numérisation laser pour garantir la précision des prototypes complexes, permettant des corrections immédiates et une vérification complète de la forme.

Table des Matières

- Pourquoi l'usinage CNC comble-t-il l'écart entre l'intention de conception et les prototypes fonctionnels ?

- Surmonter les obstacles géométriques et de tolérance en prototypage CNC

- Sélection intelligente des matériaux pour la prototypage CNC : performance, fidélité et usinabilité

- Accélérer le prototypage CNC sans compromettre la qualité