Hogyan zárja a CNC-megmunkálás a rést a tervezési szándék és a funkcionális prototípusok között

Az illesztési és funkcionális hiba kihívása: Miért marad el a prototípusok 68%-a az érvényesítéstől – és miért javítja ki ezt a CNC

Sok hagyományos prototípus-készítési módszer olyan alkatrészeket hoz létre, amelyek felületesen jól néznek ki, de a gyakorlatban nem működnek. A 2023-as gyártási jelentések szerint az összes fejlesztési projekt körülbelül kétharmada szembesül ezzel pontosan a problémával. A CNC megmunkálás áthidalja ezt az űrt a megjelenés és a funkcionalitás között, digitális tervrajzokból kivonó eljárásokkal fizikailag pontos alkatrészeket létrehozva. A 3D nyomtatott modellekkel ellentétben, amelyeknél gyakran előfordulnak szerkezeti gyengeségek bizonyos irányokban, vagy az öntőformákkal készült mintadarabokkal, amelyek előzetesen drága formákra szorulnak, a CNC-gépekkel készült alkatrészek sokkal hűebben követik az eredeti tervezési specifikációkat. Ezek a gépek akár ±0,005 hüvelyeges tűréshatárokat is elérhetnek, ami óriási különbséget jelent azok számára, akik mérnököként azt vizsgálják, hogyan működnek valójában az alkatrészek mechanikai szempontból, hogyan viselik a hőmérsékletváltozásokat, és hogyan illeszkednek egymáshoz. Olyan alkatrészeknél, amelyek súlyt vagy igénybevételt kell hogy elviseljenek, az anyagok egységessége és a pontos formák különösen fontosak, mivel még a kisebb eltérések is komoly problémákhoz vezethetnek később.

DFM integráció: Hogyan akadályozza meg a korai CNC folyamatok együttműködése a költséges iterációkat

Amikor a CNC-szakértők már a tervezés elejétől részt vesznek a munkában, akár 40–60 százalékkal csökkenthetők az átdolgozások, mivel korai szakaszban észlelik a gyártási problémákat. Ezek során a közös mérnöki megbeszéléseken a tervezők azonnali visszajelzést kapnak például a megfelelő húzási szögekről, arról, hogy a szerszámok elérnek-e bizonyos területeket, vagy éppen túlságosan bonyolultak-e az adott elemek a gyártáshoz, mielőtt a végső tervek lezárulnának. Az együttműködés segít olyan problémák időben történő felismerésében, amelyekkel később senki sem szeretne foglalkozni, például túl vékony falak, amelyek nem megfelelően megmunkáltak és rezgéseket okozhatnak, éles belső sarkok, amelyek további EDM-munkát igényelnek, illetve menetek, amelyek nem felelnek meg a szabványos előírásoknak, és így lassítják az egész folyamatot. A CAD-modellnek már kezdetektől való igazítása a gépek képességeihez pénzt is takarít meg. A 2024-es Prototípus-készítési Jelentés szerint a vállalatok átlagosan körülbelül 7500 dollárt költenek el minden egyes tervezési átdolgozás alkalmával. Emellett ez az együttműködés gyakran lehetővé teszi több alkatrész egyetlen CNC-alkatrészbe való integrálását, ami növeli a szerkezetek általános szilárdságát, miközben csökkenti a szükséges különálló elemek számát.

Geometriai és tűrési korlátok leküzdése CNC prototípuskészítésnél

Összetettség vs. Pontosság: Szerves formák és alig 0,005 hüvelyk tűrések hatékony kezelése

A bonyolult alakzatok helyes kialakítása mikronos tűrések megtartásával továbbra is a CNC prototípusgyártás egyik nagy kihívása. A modern 5 tengelyes gépek biztosan segítenek különböző összetett görbék létrehozásában, de a görbült felületeken az alig 0,005 hüvelyk (kb. 0,127 mm) pontosság megtartása továbbra is komoly tervezést igényel. Amikor kifejezetten szigorú tűréseket alkalmazunk csak azokon a részeken, ahol valóban szükséges (kb. ±0,01 mm), és más területeken engedélyezzük a nagyobb eltérést, akkor körülbelül 30%-ot takaríthatunk meg a megmunkálási időből anélkül, hogy ez befolyásolná a alkatrész működési hatékonyságát. A szerszámpályák finomhangolása csökkenti a vékony falak megmunkálása során fellépő hajlítási problémákat, míg a trokoidális marás néven ismert speciális vágási technikák pontos maradásukat biztosítják még a nehézkes, mély üregek esetén is. Azáltal, hogy kiválasztott módon alkalmazzuk a szigorú pontosságot, elkerülhetjük a költségek drasztikus növekedését, miközben biztosítjuk, hogy a kritikus méretek továbbra is megfeleljenek a minőségi ellenőrzéseknek.

Hibrid mérési technológia: Pontosság biztosítása gépi érzékeléssel és lézeres szkenneléssel

Amikor összetett prototípusok ellenőrzéséről van szó, a gyártóknak különböző mérési technikákat kell kombinálniuk. Az alkatrészre szerelt érzékelők segítségével a technikusok azonnal ellenőrizhetik a fontos referencia pontokat a megmunkálás után, így a hibákat azonnal észlelik, nem pedig csak későbbi fázisban. Egyes gyárak körülbelül 45%-kal kevesebb újrafeldolgozást jelentenek ezek miatt az azonnali korrekciók miatt. A következő lépés a lézeres szkennelés, amely másodpercenként körülbelül 50 ezer pont sebességgel rögzíti a teljes alakzat részleteit. Ezeket a szkenneléseket közvetlenül összevetik a CAD tervekkel, figyelemmel a GD&T szabványokra, amelyekről mindenki beszél, de nem sokan értik teljes mértékben. A méretmérések és tényleges formák egyaránt történő vizsgálatával a mérnökök olyan problémákat is felismerhetnek, mint például a torzulás finom alkatrészek esetében, jóval azelőtt, hogy bármit jóváhagynának a gyártáshoz. Mindez az információ együttesen alkotja azt, amit digitális ikonként emlegetnek, így sokkal könnyebbé válik a szükséges első cikk ellenőrzési jelentések előállítása anélkül, hogy bármi lényeges kimaradna.

Okos anyagválasztás CNC prototípuskészítéshez: Teljesítmény, hűség és megmunkálhatóság

Az anyag kiválasztása közvetlenül befolyásolja a prototípus működését és a gyártási hatékonyságot. A hőmérsékleti, mechanikai és szerkezeti tulajdonságok egyensúlyozása megelőzi a költséges újratervezéseket, miközben biztosítja a végső felhasználás hűségét.

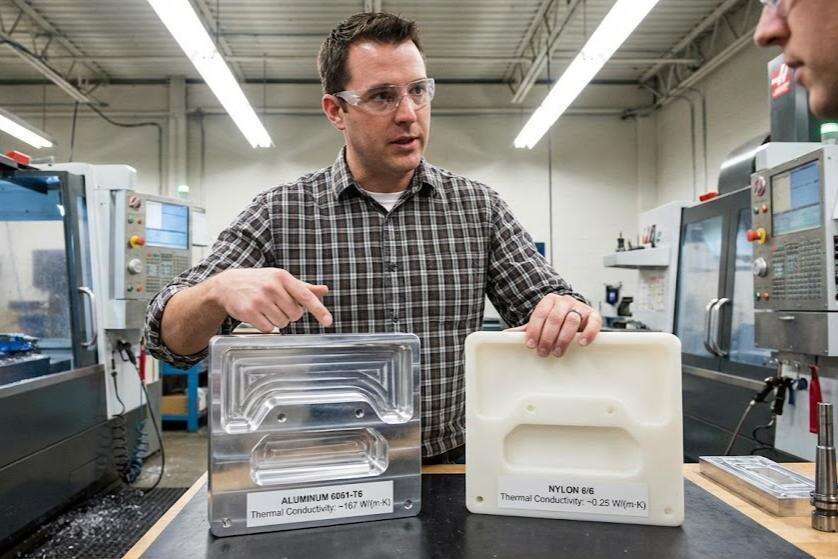

Funkcionális kompromisszumok: Amikor a nylon hőviselkedése felülmúlja az alumíniumét – és amikor nem

Az a tény, hogy a nylon nem vezeti jól a hőt (körülbelül 0,25 W/mK), kiválóvá teszi olyan alkatrészekhez, amelyek szigetelést igényelnek, különösen akkor, ha olyan dolgokról van szó, mint az elektronikai házak, ahol nagyon fontos, hogy a hő bent maradjon. Az alumínium teljesen más történetet mesél, mivel kiválóan vezeti a hőt, körülbelül 205 W/mK értéken, éppen ezért használják hűtőbordákként tápegységekben és egyéb magas hőterhelésű alkalmazásokban. Amikor azonban a hőmérséklet eléri a körülbelül 150 °C-ot, a nylon elkezd deformálódni, míg az alumínium erős és stabil marad. Olyan helyeken, ahol erős vegyi anyagok vannak, például néhány szenzorház esetében, a nylon sokkal ellenállóbb az elbomlásra, mint az alumínium, mivel a fém ilyen körülmények között gyorsan elrozsdásodik. Mindezek a tényezők azt mutatják, hogy az anyagok kiválasztása nem csupán arról szól, hogy valami olcsót vagy elegendően erőset találjunk, hanem arról, hogy az alkatrész feladatát összeegyeztessük azzal a környezettel, amelyben nap mint nap valós körülmények között fog dolgozni.

A megmunkálhatósági index: Gyakorlati keretrendszer anyagválasztáshoz CNC prototípusgyártásnál

A megmunkálhatósági index méri, mennyire könnyen vágnak anyagokat a vágószerszámok, figyelembe véve a kulcsfontosságú tényezőket:

| Gyár | Magas megmunkálhatóság (pl. 6061-es alumínium) | Alacsony megmunkálhatóság (pl. 304-es rozsdamentes acél) |

|---|---|---|

| Szerszámkopásnak | Minimális | Gyorsított (50%-kal gyorsabb) |

| Felszín befejezése | Simított (Ra ≤ 0,8 μm) | Durva (Ra ≥ 3,2 μm) |

| Termelési sebesség | 30%-kal gyorsabb | Késleltetések a gyakori szerszámcserék miatt |

Ez a keretrendszer segíti a gyakorlati döntéshozatalt: rézötvözet vagy POM összetett geometriájú, szűk tűréshatárú alkatrészekhez; titánötvözeteket tartalékolni kell az erős repülőgépipari alkalmazásokhoz. A megmunkálhatósági index korai beépítése a tervezésbe 22%-kal csökkenti a CNC megmunkálási költségeket, a Journal of Manufacturing Processes (2023).

CNC prototípusgyártás felgyorsítása minőségromlás nélkül

Nagyon fontos az egyensúly megtalálása a sebesség és a pontosság között prototípusok fejlesztésekor. A hagyományos módszerek általában azt jelentették, hogy a vállalatoknak választaniuk kellett a gyorsaság és a minőség között. A modern CNC megmunkálás megváltoztatja ezt az egyenletet kösz thanks a százhatvan ezernél is nagyobb fordulatszámú orsóknak és az intelligens szerszámpálya-optimalizálásnak. Ezek a gépek 40–60 százalékkal gyorsabban előállítják az iterációkat anélkül, hogy feláldoznák a mikronszintű pontosságot. Az előny a gyártók számára az, hogy többé nem kell drága formákra támaszkodniuk, ami körülbelül 80 százalékkal csökkenti az átállási időt. A tervezők mostantól közvetlenül CAD-fájlokból juthatnak el azonnal tesztelhető alkatrészekig. Az igazi varázslat azonban a háttérben történik: a fejlett monitorozási technológia folyamatosan figyeli a teljes műveletet. Rezgésérzékelők és hőmérséklet-kiegyenlítő rendszerek együttműködve tartják az igen szigorú tűréshatárokat, plusz-mínusz 0,0005 hüvelyken belül, még teljes terhelés mellett is. A múlt év iparági statisztikái szerint a legtöbb műhely kb. 90 valahány százaléknyi prototípusát első próbálkozásra átviszi az érvényesítési teszten.

A kulcsfontosságú gyorsítási stratégiák a következők:

- Adaptív megmunkálás : A előtolási sebesség dinamikus szabályozása valós idejű anyag-visszajelzés alapján

- Éjszakai automatizálás : Automatizált palettacserek által lehetővé tett felügyelet nélküli működtetés

- Szerszámpálya-optimalizálás : A nem megmunkáló mozgások csökkentése 45%-kal mesterséges intelligencián alapuló algoritmusok segítségével

Ez az integrált megközelítés biztosítja a prototípusok sorozatgyártásra jellemző anyagtulajdonságait és felületi minőségét – drasztikusan lerövidítve a fejlesztési időt anélkül, hogy teljesítményellenőrzést áldoznánk fel.

Gyakran Ismételt Kérdések

Miért előnyösebb CNC-megmunkálásnak a 3D nyomtatással szemben a prototípuskészítés? A CNC-megmunkálás olyan alkatrészeket hoz létre, amelyek szorosan követik az eredeti tervezési specifikációkat, magasabb szerkezeti integritást és pontossági szintet nyújtva, mint a 3D nyomtatás, amely irányfüggő gyengeségekkel rendelkezhet.

Mi a DFM szerepe a CNC-prototípuskészítésben? A gyártásra való tervezés (DFM) együttműködés biztosítja, hogy a tervek már korai szakaszban optimalizálva legyenek a megmunkálási folyamatra, így megelőzve a költséges iterációkat és módosításokat a prototípuskészítés során.

Hogyan befolyásolja az anyagválasztás a CNC prototípuskészítést? Az anyag kiválasztása hatással van a prototípusok teljesítményére és gyártási hatékonyságára, mivel egyensúlyt teremt a hő-, mechanikai- és szerkezeti tulajdonságok között a prototípus végső felhasználásához igazodóan.

Mik azok a hibrid metrológiai technikák, amelyeket a CNC prototípuskészítésben használnak? A hibrid metrológia ötvözi a gépen belüli tapintást és lézeres szkennelést, így biztosítva a pontosságot összetett prototípusok esetén, lehetővé téve az azonnali korrekciókat és a teljes alak ellenőrzését.

Tartalomjegyzék

- Hogyan zárja a CNC-megmunkálás a rést a tervezési szándék és a funkcionális prototípusok között

- Geometriai és tűrési korlátok leküzdése CNC prototípuskészítésnél

- Okos anyagválasztás CNC prototípuskészítéshez: Teljesítmény, hűség és megmunkálhatóság

- CNC prototípusgyártás felgyorsítása minőségromlás nélkül