ဒီဇိုင်းရည်မှန်းချက်နှင့် လုပ်ဆောင်မှုပရိုတိုတိုင်းထွင်းများကြား ကွာဟချက်ကို CNC စက်ဖြင့် ဖန်တီးခြင်းသည် မည်သို့ဖြည့်ဆည်းပေးသနည်း

Fit-Function ပျက်ကွက်မှုစိန်ခေါ်မှု - ပရိုတိုတိုင်းထွင်း ၆၈% သည် အဘယ်ကြောင့် အတည်ပြုခံရခြင်းမှ လွဲချော်နေရပြီး CNC သည် အဘယ်ကြောင့် ဖြေရှင်းပေးနိုင်သနည်း

ပရိုတိုတိုင်းကို ရိုးရာနည်းလမ်းများဖြင့် ဖန်တီးခြင်းသည် အပြင်ပန်းအောင်မြင်သော်လည်း အသုံးပြုစဉ်တွင် အလုပ်မဖြစ်တော့သည့် အစိတ်အပိုင်းများကို ဖန်တီးလေ့ရှိပါသည်။ ၂၀၂၃ ခုနှစ်မှ ထုတ်လုပ်မှုဆိုင်ရာ အစီရင်ခံစာများအရ ဖွံ့ဖြိုးတိုးတက်မှုစီမံကိန်းများ၏ နှစ်ပိုင်းတစ်ပိုင်းခန့်သည် ဤပြဿနာကို ရင်ဆိုင်နေရပါသည်။ CNC စက်ဖြင့် ဖြတ်တောက်ခြင်းနည်းလမ်းသည် ဒီဇိုင်းပုံစံနှင့် လက်တွေ့အသုံးဝင်မှုကြားရှိ ကွာဟချက်ကို ဖြည့်ဆည်းပေးပြီး ဒစ်ဂျစ်တယ်ပုံစံများကို အပိုင်းအစများအဖြစ် ပြောင်းလဲပေးပါသည်။ ဘက်ထွာတွင် အားနည်းချက်များရှိတတ်သော 3D ပုံနှိုပ်မော်ဒယ်များ၊ သို့မဟုတ် ကြိုတင်ပုံသွင်းခဲ့ရသော စျေးကြီးသည့် ပုံသွင်းပုံစံများနှင့် နှိုင်းယှဉ်ပါက CNC စက်များဖြင့် ထုတ်လုပ်သည့် အစိတ်အပိုင်းများသည် မူရင်းဒီဇိုင်း အသေးစိတ်အချက်အလက်များကို ပိုမိုနီးစပ်စွာ လိုက်နာနိုင်ပါသည်။ ဤစက်များသည် အမှားအယွင်းကို လက်မ ၀.၀၀၅ အတွင်း ထိန်းချုပ်နိုင်ပြီး စက်ပစ္စည်းများ၏ လုပ်ဆောင်မှု၊ အပူချိန်ပြောင်းလဲမှုကို ကိုင်တွယ်နိုင်မှုနှင့် တိကျစွာ တပ်ဆင်နိုင်မှုတို့ကို စမ်းသပ်သည့် အင်ဂျင်နီယာများအတွက် အလွန်အရေးပါသော အချက်ဖြစ်ပါသည်။ အလေးချိန်သို့မဟုတ် ဖိအားကို ခံနိုင်ရည်ရှိရန် လိုအပ်သော အစိတ်အပိုင်းများအတွက် ပစ္စည်းများ၏ တသမတ်တည်းဖြစ်မှုနှင့် တိကျသော ပုံသဏ္ဍာန်များသည် အလွန်အရေးပါပါသည်။ အကွာအဝေးအနည်းငယ်မျှ ပြောင်းလဲခြင်းကပင် နောက်ပိုင်းတွင် ပြဿနာကြီးများကို ဖြစ်ပေါ်စေနိုင်ပါသည်။

DFM ပေါင်းစပ်ခြင်း - CNC လုပ်ငန်းစဉ်တွင် စောစီးစွာပူးပေါင်းဆောင်ရွက်ခြင်းဖြင့် ကုန်ကျစရိတ်များပြားသော ထပ်တလဲလဲလုပ်ဆောင်မှုများကို ကာကွယ်နည်း

CNC ကျွမ်းကျင်သူများသည် ဒီဇိုင်းအလုပ်၏ အစောပိုင်းတွင် ပါဝင်ခဲ့ပါက ထုတ်လုပ်မှုဆိုင်ရာ ပြဿနာများကို စောစောအဆင့်တွင် ဖော်ထုတ်နိုင်သောကြောင့် ပြန်လည်ပြင်ဆင်မှုများကို ၄၀ မှ ၆၀ ရာခိုင်နှုန်းခန့် လျှော့ချနိုင်ပါသည်။ ဤကဲ့သို့သော ပူးပေါင်းအင်ဂျင်နီယာအစည်းအဝေးများအတွင်း ဒီဇိုင်းနာများသည် ဒီဇိုင်းများကို နောက်ဆုံးသတ်မှတ်မှုမပြုမီ မှန်ကန်သော ဘောင်းဘီထောင့်များ၊ ကိရိယာများဖြင့် ရောက်ရှိနိုင်သောနေရာများ သို့မဟုတ် ထုတ်လုပ်မှုအတွက် အလွန်ရှုပ်ထွေးနေသော အင်္ဂါရပ်များကဲ့သို့သော အရာများအကြောင်း ချက်ချင်း အကြံပေးချက်များကို ရရှိပါသည်။ အတူတကွလုပ်ဆောင်ခြင်းဖြင့် နောက်ပိုင်းတွင် မလိုလားအပ်သော ပြဿနာများကို ဖြေရှင်းနိုင်ပါသည်။ ဥပမာ - တင်းမာမှုများဖြစ်ပေါ်စေသော မလုံလောက်သော စက်ဖြင့် ကိုင်တွယ်မှုရှိသော နံရံပါးများ၊ EDM အလုပ်အပိုလိုအပ်သော ထက်သန်းနေသော အတွင်းထောင့်များ သို့မဟုတ် စံသတ်မှတ်ချက်များနှင့် မကိုက်ညီသော စီးဆင်းမှုများကို နှေးကွေးစေသော စီးဆင်းမှုများ။ စက်များဖြင့် လုပ်ဆောင်နိုင်မှုကို CAD မော်ဒယ်များနှင့် အစပိုင်းမှ ကိုက်ညီအောင်လုပ်ခြင်းဖြင့် ငွေကိုလည်း ချွေတာနိုင်ပါသည်။ ၂၀၂၄ ပရိုတိုတိုင်း စံချိန်စံညွှန်းအစီရင်ခံစာအရ ဒီဇိုင်းတစ်ခုကို ပြန်လည်ပြင်ဆင်ရန် ကုမ္ပဏီများသည် တစ်ကြိမ်လျှင် ပျမ်းမျှ $၇,၅၀၀ ခန့် သုံးစရိတ်ပေးပိုင်းပါသည်။ ထို့အပြင် ဤပူးပေါင်းဆောင်ရွက်မှုများသည် CNC အစိတ်အပိုင်းတစ်ခုတည်းတွင် အစိတ်အပိုင်းများစွာကို ပေါင်းစပ်ခြင်းဖြင့် အစိတ်အပိုင်းအရေအတွက်ကို လျှော့ချရုံသာမက ဖွဲ့စည်းပုံများကို ပိုမိုခိုင်မာစေရန် လမ်းကြောင်းပေါ်လာတတ်ပါသည်။

စီင်စီကျပ် ပရိုတိုတိုင်ပ်ပ်လုပ်ခြင်းတွင် ဂျီဩမေတြီနှင့် တိကျမှုအတားအဆီးများကို ဖြေရှင်းခြင်း

ရှုပ်ထွေးမှုနှင့် တိကျမှု - ဇီဝဆန်းသစ်သော ပုံသဏ္ဍာန်များနှင့် ၀.၀၀၅ လက်မအောက် တိကျမှုများကို ထိရောက်စွာ စီမံခန့်ခွဲခြင်း

မိုက်ခရွန်စတိုင် အတိုင်းအတာများကို ထိန်းသိမ်းထားရင်း ပုံသဏ္ဍာန်ရှုပ်ထွေးသော အရာများကို တိကျစွာ ဖန်တီးရန်ဆိုသည်မှာ CNC ပရိုတိုတိုင်ပ် လုပ်ငန်းတွင် ရင်ဆိုင်နေရသော အဓိက ပြဿနာတစ်ခုဖြစ်နေဆဲဖြစ်သည်။ ခေတ်မီ 5 axis စက်များသည် ကွေးညွှတ်မှုများစွာကို ဖန်တီးရာတွင် အမှန်တကယ် ကူညီပေးသော်လည်း ကွေးညွှတ်နေသော ဧရိယာများတွင် 0.005 လက်မအောက်ရှိ တိကျမှုကို ထိန်းသိမ်းရန်မှာ အတော်လေး စီမံကိန်းကျွမ်းကျင်မှုကို လိုအပ်နေဆဲဖြစ်သည်။ လိုအပ်သော အစိတ်အပိုင်းများတွင်သာ (ပလပ်စ် သို့မဟုတ် မိုက်နပ်စ် 0.01 mm ဝန်းကျင်) တိကျမှုကို အာရုံစိုက်ကာ အခြားဧရိယာများကို ပိုမိုလွတ်လပ်စွာ ခွင့်ပြုပါက အစိတ်အပိုင်း၏ လုပ်ဆောင်မှုကို ထိခိုက်စေခြင်းမရှိဘဲ စက်ဖြင့် ကိုင်တွယ်မှု အချိန်၏ ၃၀% ခန့်ကို ခြွေတာနိုင်ပါသည်။ ကျွန်ုပ်တို့သည် ကိရိယာ လမ်းကြောင်းများကို ချိန်ညှိခြင်းဖြင့် ပါးလွှာသော နံရံများကို ကိုင်တွယ်စဉ် ကွေးခြင်းပြဿနာများကို လျှော့ချပေးပြီး trochoidal milling ဟုခေါ်သော အထူးဖြတ်တောက်မှုနည်းလမ်းများသည် နက်ရှိုင်းသော အပေါက်များကဲ့သို့ အခက်အခဲရှိသော နေရာများတွင်ပါ တိကျမှုကို ထိန်းသိမ်းပေးနိုင်ပါသည်။ ဤကဲ့သို့ တင်းကျပ်သော တိကျမှုကို မည်သည့်နေရာတွင် အသုံးပြုမည်ကို ရွေးချယ်ဆုံးဖြတ်ခြင်းဖြင့် အရေးကြီးသော တိုင်းတာမှုများသည် အရည်အသွေးစစ်ဆေးမှုများကို အောင်မြင်စေရန် သေချာစေပြီး ကုန်ကျစရိတ်များကို မလိုအပ်ဘဲ မြင့်တက်မသွားစေပါ။

ဟိုက်ဘရစ် မီတာရိုလော့ဂျီ - စက်ပေါ်တွင် စမ်းသပ်တိုင်းတာမှုနှင့် လေဆာ စကန်ဖတ်ခြင်းဖြင့် တိကျမှုကို သေချာစေခြင်း

ရှုပ်ထွေးသော ပရိုတိုတိုင်များကို စစ်ဆေးရာတွင် ထုတ်လုပ်သူများသည် တိုင်းတ measurement နည်းစနစ်များကို ရောနှောအသုံးပြုရန် လိုအပ်ပါသည်။ စက်ပေါ်တွင် စစ်ဆေးခြင်းဖြင့် စက်ဖြင့် ကုတ်ယူပြီးချိန်တွင်ပင် အရေးကြီး ကိုးကားမှတ်များကို စစ်ဆေးအတည်ပြုနိုင်ပြီး နောက်ပိုင်းအဆင့်များတွင် စောင့်မနေတော့ဘဲ အမှားအယွင်းများကို ချက်ချင်းဖမ်းဆီးနိုင်ပါသည်။ အချို့သော စက်ရုံများတွင် ဤသို့သော ချက်ချင်းပြင်ဆင်မှုများကြောင့် ပြန်လုပ်ရသည့် အလုပ်များ ၄၅% ခန့် လျော့နည်းသွားကြောင်း တွေ့ရပါသည်။ နောက်တစ်ဆင့်မှာ စက္ကန့်လျှင် အမှတ်ပေါင်း ၅၀,၀၀၀ ခန့်ကို အလွန်မြန်ဆန်စွာ ရယူနိုင်သော လေဆာစကန်နင်းဖြစ်ပါသည်။ ဤစကန်များကို GD&T စံနှုန်းများနှင့် တိုက်ရိုက်နှိုင်းယှဉ်ပြီး တိုင်းတာမှုများကို ပြုလုပ်ကြပါသည်။ ဒီစံနှုန်းများကို လူတိုင်းပြောကြသော်လည်း လူအတော်များများက အပြည့်အဝနားမလည်ကြပါ။ အရွယ်အစား တိုင်းတာမှုများနှင့် အမှန်တကယ်ပုံသဏ္ဍာန်များကို နှိုင်းယှဉ်ကြည့်ခြင်းဖြင့် အင်ဂျင်နီယာများသည် ထုတ်လုပ်ရန် အတည်မပြုမီ နူးညံ့သောအစိတ်အပိုင်းများတွင် ကွေးညွတ်မှုကဲ့သို့သော ပြဿနာများကို အစောပိုင်းတွင် ဖမ်းဆီးနိုင်ပါသည်။ ဤအချက်အလက်အားလုံးသည် Digital Twin ဟုခေါ်သော စနစ်ထဲသို့ စီးဆင်းဝင်ရောက်ပြီး အရေးကြီးသောအရာများ လွဲချော်မသွားစေဘဲ ပထမဆုံး စစ်ဆေးရေးအစီရင်ခံစာများကို ပိုမိုလွယ်ကူစွာ ထုတ်လုပ်နိုင်စေပါသည်။

CNC ပရိုတိုတိုင်ပြုလုပ်ခြင်းအတွက် ဉာဏ်ရည်မီပစ္စည်းရွေးချယ်မှု - စွမ်းဆောင်ရည်၊ တိကျမှုနှင့် စက်ဖြင့်ဖြတ်ဖို့လွယ်ကူမှု

ပရိုတိုတို၏လုပ်ဆောင်မှုနှင့် ထုတ်လုပ်မှုထိရောက်မှုကို ပစ္စည်းရွေးချယ်မှုက တိုက်ရိုက်သက်ရောက်မှုရှိသည်။ အပူ၊ ယာဥ်စက်နှင့် ဖွဲ့စည်းပုံဆိုင်ရာ ဂုဏ်သတ္တိများကို ဟန်ချက်ညီစွာထိန်းညှိခြင်းဖြင့် ပြန်လည်ဒီဇိုင်းဆွဲရန် ကုန်ကျစရိတ်ကို ကာကွယ်နိုင်ပြီး အသုံးပြုရာတွင် တိကျမှုကို သေချာစေသည်။

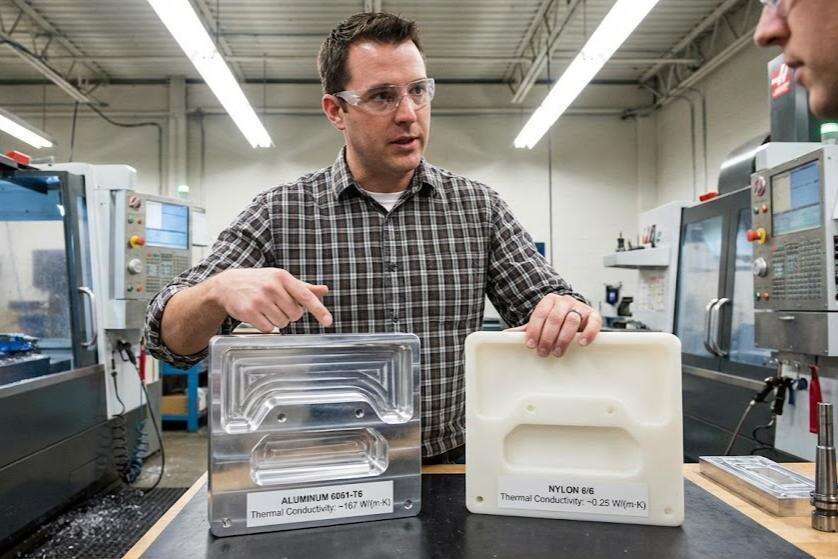

လုပ်ဆောင်ချက်ဆိုင်ရာ လဲလှယ်မှုများ - နိုင်လွန်၏ အပူဆိုင်ရာ အပြုအမူသည် အလူမီနီယမ်ထက် ပိုကောင်းသည့်အခါနှင့် မကောင်းသည့်အခါ

နီလွန်းသည် အပူကို မျှဝေမှုနည်းပါးခြင်း (ဝမ်း/မီတာK ဝန်းကျင်တွင် ၀.၂၅ ခန့်) ဖြစ်သောကြောင့် အပူကို အတွင်းတွင်ထားရှိရန် အရေးကြီးသည့် လျှပ်စစ်ပစ္စည်းများ၏ အနိမ့်ဆုံးတွင် အင်ဆူလေးရှင်းပြုလုပ်ရန် ကောင်းမွန်စေပါသည်။ အလူမီနီယမ်သည် ဝမ်း/မီတာK ဝန်းကျင်တွင် ၂၀၅ ခန့် အပူကို ကောင်းစွာ မျှဝေနိုင်သောကြောင့် ပါဝါပေးစက်များနှင့် အပူချိန်မြင့်မားသည့် အသုံးပြုမှုများအတွက် အအေးခံအမွှာများတွင် အသုံးပြုကြပါသည်။ သို့ရာတွင် အပူချိန် ၁၅၀ ဒီဂရီစင်တီဂရိတ် အထက်သို့ ရောက်လာပါက နီလွန်းသည် ပုံပျက်လာပြီး အလူမီနီယမ်မှာ မာကျောပြီး တည်ငြိမ်စွာ ရှိနေဆဲဖြစ်ပါသည်။ ဓာတုပစ္စည်းများဖြင့် ပြင်းထန်စွာ ထိတွေ့နေရသည့် နေရာများတွင် ဥပမာ ဆင်ဆာအမွှာများတွင် အသုံးပြုသည့်နေရာများတွင် နီလွန်းသည် အလူမီနီယမ်ထက် ပိုမိုကောင်းမွန်စွာ ခံနိုင်ရည်ရှိပြီး သတ္တုများသည် ထိုနေရာများတွင် အလွယ်တကူ ချေးတက်လေ့ရှိပါသည်။ ဤအချက်များအားလုံးသည် ပစ္စည်းများရွေးချယ်ခြင်းသည် ဈေးနှုန်းချိုသာပြီး ခိုင်ခံ့မှုရှိခြင်းထက် ပို၍ အရေးကြီးပြီး အစိတ်အပိုင်းများ လုပ်ဆောင်ရမည့် လုပ်ငန်းများနှင့် နေ့စဉ်နေ့တိုင်း လက်တွေ့အခြေအနေများတွင် ရင်ဆိုင်ရမည့် အခြေအနေများနှင့် ကိုက်ညီမှုရှိစေရန် လိုအပ်ကြောင်း ပြသပေးပါသည်။

စက်ဖြင့် လုပ်ဆောင်နိုင်မှုညွှန်းကိန်း- CNC ပရိုတိုတိုင်ပွဲများအတွက် ပစ္စည်းရွေးချယ်မှု၏ လက်တွေ့ကျသော အခြေခံအုတ်မြစ်

စက်ဖြင့် လုပ်ဆောင်နိုင်မှုညွှန်းကိန်းသည် ဓားထက်များဖြင့် ပစ္စည်းများကို ဖြတ်တောက်ရာတွင် လွယ်ကူစွာ တုံ့ပြန်နိုင်မှုကို တိုင်းတာပေးပြီး အဓိက အချက်များကို ပေါင်းစပ်ထားသည်-

| အကြောင်းရင်း | စက်ဖြင့် လုပ်ဆောင်နိုင်မှုမြင့် (ဥပမာ - 6061 အလူမီနီယမ်) | စက်ဖြင့် လုပ်ဆောင်နိုင်မှုနိမ့် (ဥပမာ - 304 စတိန်းလက်စ်သံမဏိ) |

|---|---|---|

| ကိရိယာအသုံးပြုမှု | အနည်းဆုံး | အရှိန်မြှင့်တင်ထား (၅၀% ပိုမြန်ဆန်) |

| မျက်နှာပြင်အဆုံးသတ်မှု | ချောမွေ့သော (Ra ≤ 0.8 μm) | မျက်နှာပြင်ချိုင့်ခွက်များရှိသော (Ra ≥ 3.2 μm) |

| ထုတ်လုပ်မှုနှုန်း | ၃၀% ပိုမြန်တယ်။ | ဓားထက်များကို မကြာခဏ လဲလှယ်ရခြင်းမှ နောက်ကျမှုများ |

ဤအခြေခံအုတ်မြစ်သည် တိကျသော အလွဲအလွဲများကို လိုအပ်သော ရှုပ်ထွေးသည့် ပုံသဏ္ဍာန်များအတွက် ကြေးနီသို့မဟုတ် POM ကို ရွေးချယ်ရန်၊ တိုင်တေးနီယမ်ပေါင်းစပ်များကို အင်အားမြင့် အာကာသ အသုံးချမှုများအတွက် ထားရှိရန် လမ်းညွှန်ပေးသည်။ ဒီဇိုင်း၏ အစောပိုင်းတွင် စက်ဖြင့် လုပ်ဆောင်နိုင်မှုညွှန်းကိန်းကို ပေါင်းစပ်ခြင်းဖြင့် CNC စက်ဖြင့် ကုန်ကျစရိတ်ကို ၂၂% လျှော့ချနိုင်ပြီး စက်မှုလုပ်ငန်းလုပ်ငန်းစဉ်များ ဂျာနယ် (2023).

အရည်အသွေးကို မဖျက်ဆီးဘဲ CNC ပရိုတိုတိုင်းကို အရှိန်မြှင့်ခြင်း

ပရိုတိုတိုင်းထုတ်လုပ်ရာတွင် အမြန်နှုန်းနှင့် တိကျမှုကြား မျှတသော ဟန်ချက်ညီမှုကိုရယူခြင်းသည် အလွန်အရေးကြီးပါသည်။ ရိုးရာနည်းလမ်းများကို အသုံးပြုပါက ကုမ္ပဏီများသည် အလုပ်များကို မြန်မြန်ပြီးအောင်လုပ်ခြင်း (သို့) အရည်အသွေးကောင်းမွန်စေရန် ရွေးချယ်ရန် လိုအပ်လေ့ရှိပါသည်။ သို့သော် ခေတ်မီ CNC စက်ပြင်ဆင်မှုများသည် 60k RPM အထက်အထိ လည်ပတ်နိုင်သော စပိန်ဒယ်များနှင့် ဉာဏ်ရည်မြင့် ကိရိယာလမ်းကြောင်း အကောင်းဆုံးဖြစ်အောင်ပြုလုပ်မှုများကြောင့် ဤအခြေအနေကို ပြောင်းလဲပေးနိုင်ပါသည်။ ဤစက်များသည် မိုက်ခရိုမီတာအဆင့်အထိ တိကျမှုကို ထိန်းသိမ်းထားရင်း ပရိုတိုတိုင်းကို ၄၀ မှ ၆၀ ရာခိုင်နှုန်းအထိ ပိုမိုမြန်ဆန်စွာ ထုတ်လုပ်နိုင်ပါသည်။ ထုတ်လုပ်သူများအတွက် ဆိုလိုသည်မှာ စတင်ပြင်ဆင်မှုအချိန်ကို ၈၀ ရာခိုင်နှုန်းခန့် လျှော့ချပေးနိုင်သောကြောင့် ကုန်ကျစရိတ်များသော မော်ဒယ်များကို မလိုအပ်တော့ပါ။ ယခုအခါ ဒီဇိုင်နာများသည် CAD ဖိုင်များမှ တိုက်ရိုက် စမ်းသပ်ရန်အတွက် အစစ်အမှန်အစိတ်အပိုင်းများကို ချက်ချင်းထုတ်လုပ်နိုင်ပါပြီ။ သို့သော် အမှန်တကယ် အံ့ဖွယ်အလုပ်များမှာ နောက်ကွယ်တွင်ဖြစ်ပွားနေပါသည်။ ခေတ်မီ စောင့်ကြည့်ခြင်းနည်းပညာများသည် ဤမြန်နှုန်းမြင့်လုပ်ဆောင်မှုများအတွင်း အရာရာကို စောင့်ကြည့်ပေးနေပါသည်။ တုန်ခါမှုစောင့်ကြည့်ကိရိယာများသည် အပူချိန်ပြင်ဆင်မှုစနစ်များနှင့်အတူ အပြည့်အဝလုပ်ကိုင်နေစဉ်တွင်ပင် ပလပ်စ် (သို့) မိုင်နပ်စ် လက်မ ၀.၀၀၀၅ အတွင်း တင်းကျပ်သော ခွင့်ပြုချက်များကို ထိန်းသိမ်းပေးနိုင်ပါသည်။ လွန်ခဲ့သောနှစ်က လုပ်ငန်းစုဆိုင်ရာ စာရင်းအင်းများအရ ဆိုင်အများစုက ပရိုတိုတိုင်း၏ ၉၀ ရာခိုင်နှုန်းခန့်သည် ပထမအကြိမ် စစ်ဆေးမှုတွင်ပင် အတည်ပြုမှုစမ်းသပ်မှုများကို အောင်မြင်ကြောင်း အစီရင်ခံထားပါသည်။

အဓိက တိုးမြန်လှုပ်ရှားမှု ဗျူဟာများတွင် အောက်ပါတို့ ပါဝင်သည်။

- အကျုံးဝင်စက်ပြင်ဆင်ခြင်း : ပစ္စည်းမှ ရလာသော အချက်အလက်များကို အချိန်နှင့်တစ်ပြေးညီ အသုံးပြု၍ ဖီဒ်နှုန်းများကို အလိုအလျောက် ညှိနှိုင်းခြင်း

- မီးမဲ့ အလိုအလျောက်စနစ် : အလိုအလျောက် ပလက်ဖောင်း ပြောင်းလဲပေးသည့်စနစ်များဖြင့် လူမလိုဘဲ လည်ပတ်နိုင်ခြင်း

- ကိရိယာလမ်းကြောင်း အကောင်းဆုံးဖြစ်အောင်ပြုလုပ်ခြင်း : AI မှ မောင်းနှင်ထားသော အယ်လ်ဂိုရီသမ်များကို အသုံးပြု၍ မျက်နှာပြင်များကို မဖြတ်တောက်မီ လှုပ်ရှားမှုများကို ၄၅% လျှော့ချခြင်း

ဤစနစ်တစ်ခုလုံး ပေါင်းစပ်ထားသော ချဉ်းကပ်မှုသည် ပရိုတိုတိုင်းတွင် ထုတ်လုပ်မှုအဆင့် ပစ္စည်း ဂုဏ်သတ္တိများနှင့် မျက်နှာပြင်အဆင့်အတန်းများကို သေချာစေပြီး စွမ်းဆောင်ရည် အတည်ပြုမှုကို မဖျက်ဆီးဘဲ ဖွံ့ဖြိုးတိုးတက်မှု အချိန်ကို ထိုးဖောက်လျှော့ချပေးသည်။

မေးလေ့ရှိသောမေးခွန်းများ

ပရိုတိုတိုများအတွက် 3D ပရင့်တင်းအစား CNC စက်ပြင်ဆင်မှုကို အဘယ်ကြောင့် ပိုမိုနှစ်သက်ကြသနည်း။ CNC စက်ပြင်ဆင်မှုသည် မူရင်းဒီဇိုင်း အသေးစိတ်အချက်အလက်များနှင့် နီးကပ်စွာ ကိုက်ညီသော အစိတ်အပိုင်းများကို ဖန်တီးပေးပြီး 3D ပရင့်တင်းကဲ့သို့ ဦးတည်ချက်အလိုက် အားနည်းချက်များ ရှိနိုင်သည့် အဆင့်အထက် ဖွဲ့စည်းပုံ ခိုင်မာမှုနှင့် သည်းခံနိုင်မှုအဆင့်များကို ပေးစွမ်းနိုင်သည်။

CNC ပရိုတိုတိုများတွင် DFM ၏ အခန်းကဏ္ဍမှာ အဘယ်နည်း ထုတ်လုပ်မှုအတွက် ဒီဇိုင်း (DFM) ပူးပေါင်းဆောင်ရွက်မှုသည် ပရိုတိုတိုင်းကို ဖန်တီးစဉ် ကုန်ကျစရိတ်များသော ထပ်တလဲလဲပြုလုပ်မှုများနှင့် ပြန်လည်ပြင်ဆင်မှုများကို ကာကွယ်ရန် စက်ဖြင့် ကိုင်တွယ်မှုလုပ်ငန်းစဉ်အတွက် ဒီဇိုင်းများကို အစောပိုင်းတွင် အကောင်းဆုံးဖြစ်အောင် ကူညီပေးပါသည်။

ပစ္စည်းရွေးချယ်မှုသည် CNC ပရိုတိုတိုင်း ဖန်တီးမှုကို မည်သို့သက်ရောက်မှုရှိပါသနည်း။ ပရိုတိုတိုင်း၏ အသုံးပြုမှုနှင့် ကိုက်ညီသော အပူ၊ ယာယီနစ်နှင့် ဖွဲ့စည်းပုံ ဂုဏ်သတ္တိများကို ဟန်ချက်ညီစွာ ပေါင်းစပ်ရွေးချယ်ခြင်းဖြင့် ပရိုတိုတိုင်း၏ စွမ်းဆောင်ရည်နှင့် ထုတ်လုပ်မှု ထိရောက်မှုကို ပစ္စည်းရွေးချယ်မှုက သက်ရောက်မှုရှိပါသည်။

CNC ပရိုတိုတိုင်းဖန်တီးမှုတွင် အသုံးပြုသော ဟိုက်ဘရစ် မီတာရိုလိုဂျီ နည်းလမ်းများမှာ အဘယ်နည်း။ ဟိုက်ဘရစ် မီတာရိုလိုဂျီသည် စက်ပေါ်တွင် စစ်ဆေးမှုပြုလုပ်ခြင်းနှင့် လေဆာ စကင်နင်းပေါင်းစပ်ခြင်းဖြင့် ရှုပ်ထွေးသော ပရိုတိုတိုင်းများတွင် တိကျမှုကို သေချာစေပြီး ချက်ချင်းပြင်ဆင်မှုများနှင့် ပုံသဏ္ဍာန် အပြည့်အစုံစစ်ဆေးမှုကို ဖြစ်နိုင်စေပါသည်။

အကြောင်းအရာများ

- ဒီဇိုင်းရည်မှန်းချက်နှင့် လုပ်ဆောင်မှုပရိုတိုတိုင်းထွင်းများကြား ကွာဟချက်ကို CNC စက်ဖြင့် ဖန်တီးခြင်းသည် မည်သို့ဖြည့်ဆည်းပေးသနည်း

- စီင်စီကျပ် ပရိုတိုတိုင်ပ်ပ်လုပ်ခြင်းတွင် ဂျီဩမေတြီနှင့် တိကျမှုအတားအဆီးများကို ဖြေရှင်းခြင်း

- CNC ပရိုတိုတိုင်ပြုလုပ်ခြင်းအတွက် ဉာဏ်ရည်မီပစ္စည်းရွေးချယ်မှု - စွမ်းဆောင်ရည်၊ တိကျမှုနှင့် စက်ဖြင့်ဖြတ်ဖို့လွယ်ကူမှု

- အရည်အသွေးကို မဖျက်ဆီးဘဲ CNC ပရိုတိုတိုင်းကို အရှိန်မြှင့်ခြင်း