เหตุใดการกลึงด้วยซีเอ็นซีจึงเป็นสะพานเชื่อมระหว่างแนวคิดการออกแบบกับต้นแบบที่ใช้งานได้จริง

ความท้าทายจากปัญหาความล้มเหลวของการตรวจสอบรูปร่างและการทำงาน: เหตุใด 68% ของต้นแบบจึงไม่ผ่านการตรวจสอบ—and ทำไมการกลึงด้วยซีเอ็นซีจึงเป็นคำตอบ

แนวทางการสร้างต้นแบบแบบดั้งเดิมหลายวิธีมักผลิตชิ้นส่วนที่ดูดีภายนอก แต่กลับใช้งานไม่ได้จริงเมื่อนำไปทดสอบ ตามรายงานการผลิตล่าสุดปี 2023 พบว่าประมาณสองในสามของโครงการพัฒนาทั้งหมดประสบปัญหานี้โดยตรง การกลึงด้วยเครื่อง CNC สามารถปิดช่องว่างระหว่างรูปลักษณ์และการทำงานได้ โดยแปลงแบบแปลนดิจิทัลให้กลายเป็นชิ้นส่วนที่แม่นยำทางกายภาพผ่านกระบวนการกัดลบวัสดุ เมื่อเทียบกับโมเดลที่พิมพ์ด้วยเครื่อง 3D ซึ่งมักมีจุดอ่อนทางโครงสร้างในทิศทางบางทิศทาง หรือตัวอย่างที่ขึ้นรูปด้วยการฉีดซึ่งต้องใช้แม่พิมพ์ราคาแพงล่วงหน้า ชิ้นส่วนที่ผลิตด้วยเครื่อง CNC จะใกล้เคียงกับข้อกำหนดการออกแบบดั้งเดิมมากกว่า เครื่องจักรเหล่านี้สามารถควบคุมความคลาดเคลื่อนได้แน่นหนาถึง ±0.005 นิ้ว ซึ่งทำให้เกิดความแตกต่างอย่างมากสำหรับวิศวกรที่ต้องการทดสอบประสิทธิภาพจริงของชิ้นงานในด้านกลไก การทนต่อการเปลี่ยนแปลงอุณหภูมิ และการประกอบเข้าด้วยกันอย่างเหมาะสม สำหรับชิ้นส่วนที่ต้องรับน้ำหนักหรือแรงกระทำ การมีวัสดุที่สม่ำเสมอและรูปร่างที่แม่นยำมีความสำคัญอย่างยิ่ง เพราะแม้เพียงความเบี่ยงเบนเล็กน้อยก็อาจนำไปสู่ปัญหาใหญ่ในอนาคตได้

การรวม DFM: การทำงานร่วมกันในกระบวนการ CNC ตั้งแต่ระยะเริ่มต้นช่วยป้องกันการทำซ้ำที่มีค่าใช้จ่ายสูงได้อย่างไร

เมื่อผู้เชี่ยวชาญด้าน CNC เข้ามามีส่วนร่วมตั้งแต่เริ่มต้นกระบวนการออกแบบ จะช่วยลดจำนวนการแก้ไขแบบได้ประมาณ 40 ถึง 60 เปอร์เซ็นต์ เนื่องจากพวกเขาสามารถตรวจพบปัญหาที่เกี่ยวกับการผลิตได้แต่เนิ่นๆ ในระหว่างการประชุมวิศวกรรมร่วมกันนี้ นักออกแบบจะได้รับข้อมูลแนะนำทันทีเกี่ยวกับประเด็นต่างๆ เช่น มุมรีดที่เหมาะสม การเข้าถึงของเครื่องมือในพื้นที่เฉพาะ หรือฟีเจอร์ที่ซับซ้อนเกินไปสำหรับการผลิต ก่อนที่จะยืนยันแบบสุดท้าย การทำงานร่วมกันช่วยตรวจจับปัญหาที่ไม่มีใครอยากเผชิญในภายหลัง เช่น ผนังบางเกินไปจนไม่สามารถกลึงได้อย่างเพียงพอ ส่งผลให้เกิดการสั่นสะเทือน มุมภายในที่แหลมเกินไปซึ่งต้องใช้งาน EDM เพิ่มเติม หรือเกลียวที่ไม่เป็นไปตามมาตรฐาน ทำให้กระบวนการทั้งหมดช้าลง การจัดวางโมเดล CAD ให้สอดคล้องกับขีดความสามารถของเครื่องจักรตั้งแต่แรกเริ่มยังช่วยประหยัดค่าใช้จ่ายอีกด้วย รายงานการสำรวจแนวโน้มงานต้นแบบ (Prototyping Benchmark Report) ปี 2024 ระบุว่า บริษัทโดยทั่วไปต้องใช้จ่ายประมาณ 7,500 ดอลลาร์สหรัฐทุกครั้งที่ต้องแก้ไขแบบ และความร่วมมือนี้มักช่วยค้นพบวิธีการรวมชิ้นส่วนหลายชิ้นให้กลายเป็นชิ้นส่วน CNC เดียว ซึ่งช่วยเพิ่มความแข็งแรงให้กับโครงสร้างโดยรวม ขณะเดียวกันก็ลดจำนวนชิ้นส่วนแยกต่างหากที่จำเป็น

การจัดการอุปสรรคด้านเรขาคณิตและความคลาดเคลื่อนในการทำต้นแบบด้วยเครื่อง CNC

ความซับซ้อนเทียบกับความแม่นยำ: การจัดการรูปร่างเชิงอินทรีย์และความคลาดเคลื่อนต่ำกว่า 0.005 นิ้วอย่างมีประสิทธิภาพ

การสร้างรูปร่างที่ซับซ้อนอย่างถูกต้อง พร้อมควบคุมความคลาดเคลื่อนในระดับไมครอน ยังคงเป็นหนึ่งในปัญหาใหญ่ในการทำงานต้นแบบด้วยเครื่อง CNC เครื่องจักรสมัยใหม่แบบ 5 แกนช่วยได้อย่างแน่นอนในการสร้างเส้นโค้งซับซ้อนต่างๆ แต่การรักษาระดับความแม่นยำต่ำกว่า 0.005 นิ้วในพื้นที่โค้งเว้ายังคงต้องอาศัยการวางแผนอย่างละเอียด เมื่อเราเน้นความแม่นยำสูงเฉพาะในส่วนที่จำเป็นจริงๆ (ประมาณบวกหรือลบ 0.01 มม.) และปล่อยให้พื้นที่อื่นๆ มีความคลาดเคลื่อนได้มากขึ้นเล็กน้อย จะช่วยลดเวลาการกลึงลงได้ประมาณ 30% โดยไม่กระทบต่อประสิทธิภาพการทำงานของชิ้นส่วน การปรับเส้นทางเดินมีดอย่างเหมาะสมช่วยลดปัญหาการโก่งตัวเมื่อทำงานกับผนังบาง ส่วนเทคนิคการตัดพิเศษที่เรียกว่า trochoidal milling ก็ช่วยรักษาความแม่นยำไว้ได้แม้ในพื้นที่เจาะลึกที่ยากต่อการเข้าถึง การเลือกใช้ความแม่นยำสูงเฉพาะจุดช่วยให้เราหลีกเลี่ยงค่าใช้จ่ายที่พุ่งสูงขึ้น ขณะเดียวกันก็ยังคงรับประกันว่าขนาดสำคัญต่างๆ จะผ่านเกณฑ์คุณภาพตามที่กำหนด

ไฮบริดเมโทรโลยี: การรับประกันความแม่นยำด้วยการตรวจสอบบนเครื่องจักรและสแกนด้วยเลเซอร์

เมื่อพูดถึงการตรวจสอบต้นแบบที่ซับซ้อน ผู้ผลิตจำเป็นต้องใช้เทคนิคการวัดหลายรูปแบบร่วมกัน การใช้เครื่องตรวจสอบบนเครื่องจักร (on-machine probing) ช่วยให้ช่างเทคนิคสามารถตรวจสอบจุดอ้างอิงสำคัญได้ทันทีหลังจากการกลึง ทำให้สามารถตรวจพบข้อผิดพลาดในขณะที่เกิดขึ้น แทนที่จะรอจนถึงขั้นตอนถัดไป บางโรงงานรายงานว่าปริมาณงานแก้ไขลดลงประมาณ 45% เนื่องจากการแก้ไขทันทีเช่นนี้ ขั้นตอนต่อไปคือการสแกนด้วยเลเซอร์ ซึ่งสามารถบันทึกข้อมูลรายละเอียดรูปร่างทั้งหมดได้อย่างรวดเร็วประมาณ 50,000 จุดต่อวินาที การสแกนเหล่านี้จะถูกเปรียบเทียบโดยตรงกับแบบแปลน CAD ตามมาตรฐาน GD&T ที่ทุกคนมักพูดถึง แต่ไม่ค่อยมีใครเข้าใจอย่างถ่องแท้ โดยการพิจารณาทั้งขนาดและรูปร่างจริง วิศวกรสามารถตรวจพบปัญหา เช่น การบิดงอของชิ้นส่วนที่มีความละเอียดอ่อน ได้ก่อนที่จะอนุมัติให้ผลิตจำนวนมาก ข้อมูลทั้งหมดนี้รวมเข้าด้วยกันเป็นสิ่งที่เรียกว่า Digital Twin ทำให้การจัดทำรายงานการตรวจสอบชิ้นงานตัวอย่างแรก (first article inspection reports) ที่ต้องการนั้นง่ายขึ้นมาก โดยไม่พลาดสิ่งสำคัญใดๆ

การเลือกวัสดุอัจฉริยะสำหรับงานต้นแบบด้วย CNC: สมรรถนะ ความแม่นยำ และความสามารถในการกลึง

การเลือกวัสดุมีผลโดยตรงต่อการทำงานของต้นแบบและประสิทธิภาพการผลิต การถ่วงดุลคุณสมบัติด้านอุณหภูมิ กลไก และโครงสร้าง จะช่วยป้องกันการต้องออกแบบใหม่ที่สิ้นเปลือง และรับประกันความเที่ยงตรงตามการใช้งานจริง

ข้อแลกเปลี่ยนเชิงหน้าที่: เมื่อไนลอนมีพฤติกรรมด้านความร้อนที่ดีกว่าอลูมิเนียม—และเมื่อมันไม่ดีไปกว่า

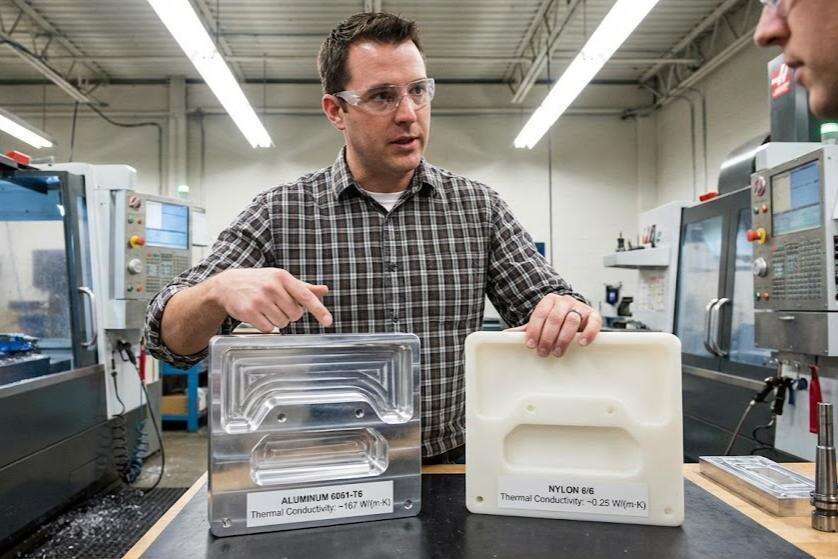

ข้อเท็จจริงที่ว่านิลอนไม่ค่อยนำความร้อน (ประมาณ 0.25 วัตต์/เมตรเคลวิน) ทำให้มันเหมาะมากสำหรับชิ้นส่วนที่ต้องการฉนวนกันความร้อน โดยเฉพาะในกรณีเช่น กล่องหุ้มอุปกรณ์อิเล็กทรอนิกส์ ที่การเก็บความร้อนไว้ภายในมีความสำคัญอย่างยิ่ง อลูมิเนียมกลับมีลักษณะตรงข้ามโดยสิ้นเชิง เพราะสามารถนำความร้อนได้ดีมากที่ประมาณ 205 วัตต์/เมตรเคลวิน ซึ่งเป็นเหตุผลหลักที่มันถูกใช้ในครีบระบายความร้อนของแหล่งจ่ายไฟและแอปพลิเคชันที่มีความร้อนสูงอื่นๆ อย่างไรก็ตาม เมื่ออุณหภูมิสูงเกินประมาณ 150 องศาเซลเซียส นิลอนจะเริ่มบิดงอ ในขณะที่อลูมิเนียมยังคงความแข็งแรงและเสถียรภาพไว้ได้ เมื่อพิจารณาในสภาพแวดล้อมที่มีสารเคมีรุนแรง เช่น ในการประยุกต์ใช้กับตัวเรือนเซนเซอร์ นิลอนทนต่อการเสื่อมสภาพได้ดีกว่าอลูมิเนียมมาก เนื่องจากโลหะมีแนวโน้มที่จะผุกร่อนอย่างรวดเร็วในสภาพดังกล่าว ปัจจัยทั้งหมดเหล่านี้แสดงให้เห็นว่า การเลือกวัสดุไม่ใช่แค่การหาสิ่งที่ราคาถูกหรือแข็งแรงพอเท่านั้น แต่คือการจับคู่คุณสมบัติของชิ้นส่วนให้สอดคล้องกับสภาพแวดล้อมที่มันจะต้องเผชิญอย่างต่อเนื่องในสถานการณ์จริง

ดัชนีความสามารถในการกลึง: โครงสร้างพื้นฐานที่ใช้งานได้จริงสำหรับการเลือกวัสดุในการทำต้นแบบด้วย CNC

ดัชนีความสามารถในการกลึงเป็นการวัดว่าวัสดุตอบสนองต่อเครื่องมือตัดได้ง่ายเพียงใด โดยรวมปัจจัยสำคัญต่างๆ เข้าด้วยกัน

| สาเหตุ | ความสามารถในการกลึงสูง (เช่น อลูมิเนียม 6061) | ความสามารถในการกลึงต่ำ (เช่น เหล็กสแตนเลส 304) |

|---|---|---|

| การสึกหรอของแม่พิมพ์ | น้อยที่สุด | เร่งความเร็ว (เร็วกว่า 50%) |

| ผิวสัมผัส | ผิวเรียบ (Ra ≤ 0.8 μm) | ผิวหยาบ (Ra ≥ 3.2 μm) |

| ความเร็วในการผลิต | 30% เร็วกว่า | ความล่าช้าจากการเปลี่ยนเครื่องมือบ่อยครั้ง |

โครงสร้างนี้ช่วยแนะนำการตัดสินใจในทางปฏิบัติ: ใช้ทองเหลืองหรือพีโอเอ็มสำหรับชิ้นงานที่มีรูปร่างซับซ้อนและต้องการความแม่นยำสูง; ใช้อัลลอยไทเทเนียมเฉพาะในงานด้านการบินและอวกาศที่ต้องการความแข็งแรงสูง การนำดัชนีความสามารถในการกลึงเข้ามาใช้ตั้งแต่ขั้นตอนออกแบบจะช่วยลดต้นทุนการกลึงด้วย CNC ได้ 22% ตาม วารสาร Journal of Manufacturing Processes (2023).

การเร่งกระบวนการทำต้นแบบด้วย CNC โดยไม่ลดทอนคุณภาพ

การหาจุดสมดุลที่เหมาะสมระหว่างความเร็วและความแม่นยำมีความสำคัญอย่างยิ่งเมื่อพัฒนาต้นแบบ วิธีการแบบดั้งเดิมมักทำให้บริษัทต้องเลือกระหว่างการทำงานให้เสร็จเร็วหรือรับประกันคุณภาพที่ดี เครื่องจักรกลซีเอ็นซีรุ่นใหม่เปลี่ยนสมการนี้ได้ด้วยแกนหมุนความเร็วสูงที่สามารถหมุนได้เกิน 60,000 รอบต่อนาที และการเพิ่มประสิทธิภาพเส้นทางการตัดอย่างชาญฉลาด เครื่องจักรเหล่านี้สามารถผลิตชิ้นงานต้นแบบในแต่ละรอบได้เร็วขึ้น 40 ถึง 60 เปอร์เซ็นต์ โดยไม่ลดทอนความแม่นยำในระดับไมครอน ส่งผลให้ผู้ผลิตไม่จำเป็นต้องพึ่งพาวิธีขึ้นรูปแบบเดิมที่มีราคาแพงอีกต่อไป ซึ่งช่วยลดเวลาในการตั้งค่าระบบลงประมาณ 80% ตอนนี้ นักออกแบบสามารถนำไฟล์ CAD ไปผลิตเป็นชิ้นส่วนจริงเพื่อทดสอบได้ทันที อย่างไรก็ตาม ความมหัศจรรย์ที่แท้จริงเกิดขึ้นเบื้องหลัง ด้วยเทคโนโลยีการตรวจสอบขั้นสูงที่คอยติดตามทุกอย่างตลอดกระบวนการปฏิบัติงานที่รวดเร็วนี้ เซ็นเซอร์ตรวจจับการสั่นสะเทือนทำงานร่วมกับระบบชดเชยอุณหภูมิ เพื่อรักษาระดับความคลาดเคลื่อนไว้ภายใน ±0.0005 นิ้ว แม้จะทำงานที่ความเร็วสูงสุดก็ตาม จากสถิติอุตสาหกรรมล่าสุดเมื่อปีที่แล้ว โรงงานส่วนใหญ่รายงานว่าชิ้นงานต้นแบบประมาณ 90 กว่าเปอร์เซ็นต์ผ่านการทดสอบตรวจสอบในครั้งแรก

กลยุทธ์เร่งความเร็วหลัก ได้แก่:

- การกลึงแบบปรับตัว (Adaptive Machining) : การปรับอัตราการให้อาหารอย่างไดนามิกตามข้อมูลตอบสนองของวัสดุแบบเรียลไทม์

- การทำงานอัตโนมัติไร้คนดูแล : การดำเนินงานที่ไม่ต้องมีผู้ควบคุม โดยอาศัยเครื่องเปลี่ยนพาเลทอัตโนมัติ

- การปรับปรุงเส้นทางเครื่องมือ : ลดการเคลื่อนไหวที่ไม่ใช่การตัดลง 45% ผ่านอัลกอริธึมที่ขับเคลื่อนด้วยปัญญาประดิษฐ์

แนวทางที่รวมเข้าด้วยกันนี้ช่วยให้มั่นใจได้ว่าชิ้นส่วนต้นแบบมีคุณสมบัติของวัสดุและผิวสัมผัสในระดับที่เหมาะกับการผลิต—ลดระยะเวลาพัฒนาลงอย่างมากโดยไม่ต้องเสียกระบวนการตรวจสอบประสิทธิภาพ

คำถามที่พบบ่อย

เหตุใดการกลึงด้วยเครื่อง CNC จึงถูกเลือกใช้มากกว่าการพิมพ์ 3 มิติสำหรับชิ้นส่วนต้นแบบ? การกลึงด้วยเครื่อง CNC สร้างชิ้นส่วนที่สอดคล้องกับข้อกำหนดการออกแบบเดิมอย่างใกล้ชิด ให้ความแข็งแรงเชิงโครงสร้างและความแม่นยำสูงกว่าการพิมพ์ 3 มิติ ซึ่งอาจมีจุดอ่อนตามแนวการพิมพ์

DFM มีบทบาทอย่างไรในการทำต้นแบบด้วยเครื่อง CNC? การร่วมมือกันภายใต้แนวคิด Design for Manufacturing (DFM) ช่วยให้มั่นใจว่าการออกแบบจะถูกปรับให้เหมาะสมกับกระบวนการกลึงตั้งแต่ต้น ป้องกันการปรับแก้ที่ต้องเสียค่าใช้จ่ายสูงในระหว่างขั้นตอนการทำต้นแบบ

การเลือกวัสดุมีผลต่อการต้นแบบด้วยเครื่องจักร CNC อย่างไร การเลือกวัสดุมีผลต่อประสิทธิภาพและการผลิตต้นแบบ โดยการสมดุลคุณสมบัติด้านความร้อน กลไก และโครงสร้างให้เหมาะสมกับการใช้งานสุดท้ายของต้นแบบ

เทคนิคการวัดแบบผสมผสานที่ใช้ในการต้นแบบด้วยเครื่องจักร CNC มีอะไรบ้าง การวัดแบบผสมผสานรวมเอาการตรวจสอบด้วยโพรบในเครื่องและการสแกนด้วยเลเซอร์เข้าด้วยกัน เพื่อให้มั่นใจในความแม่นยำของต้นแบบที่ซับซ้อน ช่วยให้สามารถแก้ไขได้ทันทีและยืนยันรูปร่างอย่างครอบคลุม

สารบัญ

- เหตุใดการกลึงด้วยซีเอ็นซีจึงเป็นสะพานเชื่อมระหว่างแนวคิดการออกแบบกับต้นแบบที่ใช้งานได้จริง

- การจัดการอุปสรรคด้านเรขาคณิตและความคลาดเคลื่อนในการทำต้นแบบด้วยเครื่อง CNC

- การเลือกวัสดุอัจฉริยะสำหรับงานต้นแบบด้วย CNC: สมรรถนะ ความแม่นยำ และความสามารถในการกลึง

- การเร่งกระบวนการทำต้นแบบด้วย CNC โดยไม่ลดทอนคุณภาพ