Tại sao gia công CNC thu hẹp khoảng cách giữa ý đồ thiết kế và các mẫu thử nghiệm chức năng

Thách thức về lỗi độ vừa khít và chức năng: Tại sao 68% các mẫu thử nghiệm không đạt kiểm định—và vì sao gia công CNC khắc phục được điều đó

Nhiều phương pháp tạo mẫu truyền thống tạo ra các bộ phận trông tốt về hình thức nhưng lại không hoạt động khi được đưa vào thử nghiệm. Theo các báo cáo sản xuất gần đây từ năm 2023, khoảng hai phần ba số dự án phát triển đều gặp phải vấn đề này. Gia công CNC thu hẹp khoảng cách giữa hình dáng và chức năng bằng cách chuyển đổi bản vẽ kỹ thuật số thành các chi tiết chính xác về mặt vật lý thông qua các quá trình gia công cắt gọt. Khi so sánh với các mô hình in 3D thường có điểm yếu về kết cấu theo một số hướng nhất định, hoặc các mẫu đúc phun cần khuôn đắt tiền ngay từ đầu, thì các chi tiết gia công bằng máy CNC lại sát với thông số thiết kế ban đầu hơn nhiều. Những máy này có thể đạt độ sai lệch chỉ trong khoảng cộng hoặc trừ 0,005 inch, điều này tạo nên sự khác biệt lớn đối với các kỹ sư khi kiểm tra hiệu suất thực tế về cơ học, khả năng chịu thay đổi nhiệt độ và sự khớp nối chính xác giữa các bộ phận. Đối với các chi tiết cần chịu tải trọng hoặc ứng suất, việc sử dụng vật liệu đồng nhất và hình dạng chính xác là rất quan trọng vì ngay cả những sai lệch nhỏ cũng có thể dẫn đến những vấn đề lớn về sau.

Tích hợp DFM: Hợp tác Sớm trong Quy trình CNC Ngăn Ngừa Các Lặp Lại Tốn Kém

Khi các chuyên gia CNC tham gia ngay từ đầu quá trình thiết kế, số lần chỉnh sửa sẽ giảm từ 40 đến 60 phần trăm vì họ phát hiện sớm các vấn đề sản xuất. Trong những buổi họp kỹ thuật phối hợp này, các nhà thiết kế thực sự nhận được phản hồi ngay lập tức về các yếu tố như góc thoát phù hợp, khả năng tiếp cận của dụng cụ vào những khu vực nhất định, hay các chi tiết có quá phức tạp để sản xuất hay không, trước khi chốt thiết kế cuối cùng. Việc hợp tác giúp phát hiện sớm các sự cố mà không ai muốn xử lý về sau, ví dụ như thành mỏng không đủ độ chắc dẫn đến rung động, các góc trong sắc cạnh đòi hỏi thêm công đoạn gia công EDM, hoặc ren không đạt tiêu chuẩn thông dụng làm chậm toàn bộ tiến độ. Việc đồng bộ mô hình CAD với khả năng của máy móc ngay từ ngày đầu cũng giúp tiết kiệm chi phí. Báo cáo Khảo sát Chế tạo Mẫu năm 2024 cho thấy các doanh nghiệp thường tốn khoảng 7.500 USD mỗi lần phải chỉnh sửa thiết kế. Hơn nữa, sự hợp tác này thường tìm ra cách kết hợp nhiều bộ phận thành một chi tiết CNC duy nhất, giúp tăng độ bền tổng thể đồng thời giảm số lượng linh kiện riêng lẻ cần thiết.

Vượt Qua Rào Cản Hình Học Và Dung Sai Trong Gia Công Mẫu CNC

Độ Phức Tạp So Với Độ Chính Xác: Quản Lý Hiệu Quả Các Hình Dáng Hữu Cơ Và Dung Sai Dưới 0,005"

Việc tạo ra những hình dạng phức tạp đúng yêu cầu trong khi vẫn duy trì độ dung sai ở mức micron tiếp tục là một trong những vấn đề đau đầu lớn trong công việc tạo mẫu CNC. Các máy 5 trục hiện đại chắc chắn hỗ trợ tốt trong việc tạo ra nhiều loại đường cong phức tạp, nhưng việc duy trì độ chính xác dưới 0,005 inch trên các khu vực cong vẫn đòi hỏi sự lên kế hoạch kỹ lưỡng. Khi chúng tôi tập trung vào những dung sai rất chặt chỉ ở những phần thực sự cần thiết (khoảng cộng hoặc trừ 0,01 mm) và cho phép các khu vực khác có dung sai rộng hơn một chút, thì thời gian gia công sẽ được tiết kiệm khoảng 30% mà không ảnh hưởng đến chức năng của chi tiết. Cách điều chỉnh hành trình dao của chúng tôi giúp giảm các vấn đề cong vênh khi gia công trên thành mỏng, và các kỹ thuật cắt đặc biệt gọi là phay trochoidal giúp duy trì độ chính xác ngay cả trong những hốc sâu khó gia công. Bằng cách lựa chọn kỹ lưỡng những vị trí cần áp dụng độ chính xác cao, chúng tôi tránh được việc chi phí tăng vọt, đồng thời đảm bảo các kích thước quan trọng vẫn đạt yêu cầu kiểm tra chất lượng.

Đo lường lai: Đảm bảo độ chính xác với dò tìm trên máy và quét laser

Khi nói đến việc kiểm tra các mẫu thử nghiệm phức tạp, các nhà sản xuất cần kết hợp nhiều kỹ thuật đo lường khác nhau. Việc dò trên máy cho phép các kỹ thuật viên xác minh các điểm tham chiếu quan trọng ngay sau khi gia công xảy ra, từ đó phát hiện lỗi ngay khi chúng xuất hiện thay vì phải chờ đến các giai đoạn sau. Một số nhà máy báo cáo lượng công việc phải làm lại giảm khoảng 45% nhờ những điều chỉnh tức thì này. Tiếp theo là quét laser, phương pháp này thu thập chi tiết hình dạng đầy đủ với tốc độ ấn tượng khoảng 50 nghìn điểm mỗi giây. Các bản quét này được so sánh trực tiếp với thiết kế CAD theo các tiêu chuẩn GD&T mà mọi người thường nhắc đến nhưng không phải ai cũng hiểu rõ hoàn toàn. Bằng cách xem xét cả kích thước và hình dạng thực tế, các kỹ sư có thể phát hiện các vấn đề như cong vênh ở các bộ phận mỏng manh từ rất sớm, trước khi bất cứ thứ gì được phê duyệt để sản xuất hàng loạt. Toàn bộ thông tin này được tích hợp vào một mô hình gọi là 'bản sao kỹ thuật số' (digital twin), giúp việc tạo ra các báo cáo kiểm tra thành phẩm đầu tiên bắt buộc trở nên dễ dàng hơn nhiều mà không bỏ sót bất kỳ yếu tố then chốt nào.

Lựa Chọn Vật Liệu Thông Minh cho Tạo Mẫu CNC: Hiệu Suất, Độ Trung Thực và Khả Năng Gia Công

Việc lựa chọn vật liệu ảnh hưởng trực tiếp đến chức năng mẫu thử nghiệm và hiệu quả sản xuất. Cân bằng các tính chất nhiệt, cơ học và cấu trúc sẽ ngăn ngừa việc phải thiết kế lại tốn kém, đồng thời đảm bảo độ trung thực khi sử dụng cuối cùng.

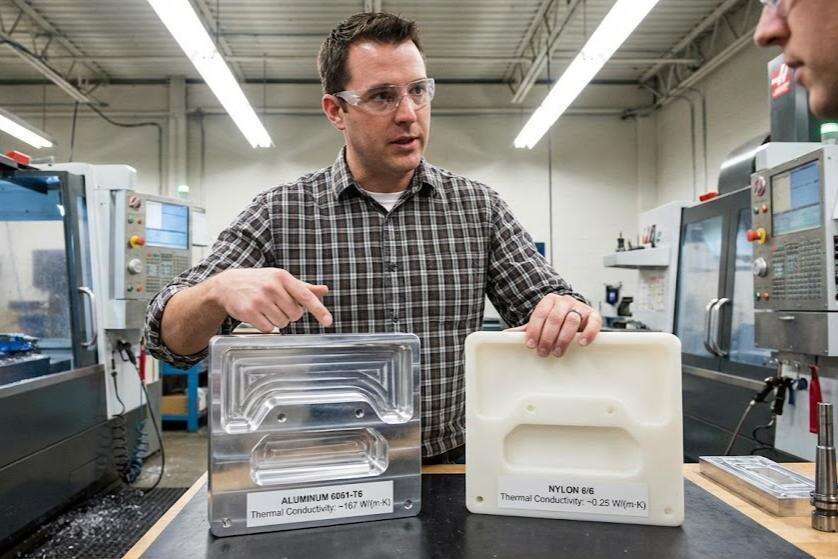

Sự Đánh Đổi Chức Năng: Khi Hành Vi Nhiệt Của Nylon Vượt Trội Hơn Nhôm — Và Khi Nó Không Như Vậy

Việc nylon không dẫn nhiệt nhiều (khoảng 0,25 W/mK) khiến nó rất phù hợp cho các bộ phận cần cách nhiệt, đặc biệt là trong các ứng dụng như vỏ bọc điện tử nơi việc giữ nhiệt bên trong rất quan trọng. Nhôm lại có câu chuyện hoàn toàn khác do khả năng dẫn nhiệt rất tốt ở mức khoảng 205 W/mK, chính vì vậy mà nó được sử dụng trong các cánh tản nhiệt của nguồn điện và các ứng dụng sinh nhiệt cao khác. Tuy nhiên, khi nhiệt độ vượt quá khoảng 150 độ C, nylon bắt đầu bị biến dạng trong khi nhôm vẫn duy trì độ bền và ổn định. Khi xét đến môi trường chứa hóa chất ăn mòn, ví dụ như trong một số ứng dụng hộp cảm biến, nylon chống chịu sự phân hủy tốt hơn nhiều so với nhôm vì kim loại thường dễ bị gỉ sét nhanh chóng trong điều kiện này. Tất cả những yếu tố này cho thấy việc lựa chọn vật liệu không chỉ đơn thuần là tìm thứ gì đó rẻ hoặc đủ chắc chắn, mà là phải phù hợp giữa chức năng của bộ phận với điều kiện mà nó phải đối mặt hàng ngày trong các tình huống thực tế.

Chỉ số Gia công: Khung Làm việc Thực tế để Lựa chọn Vật liệu trong Tạo mẫu CNC

Chỉ số gia công định lượng mức độ dễ dàng mà vật liệu phản ứng với các dụng cụ cắt, tích hợp các yếu tố chính:

| Nguyên nhân | Gia công Dễ (ví dụ: Nhôm 6061) | Gia công Khó (ví dụ: Thép không gỉ 304) |

|---|---|---|

| Mài mòn khuôn | Tối thiểu | Tăng tốc (nhanh hơn 50%) |

| Hoàn thiện bề mặt | Nhẵn (Ra ≤ 0,8 μm) | Xù xì (Ra ≥ 3,2 μm) |

| Tốc độ sản xuất | nhanh hơn 30% | Chậm trễ do thay dụng cụ thường xuyên |

Khung làm việc này định hướng các quyết định thực tế: đồng thau hoặc POM cho các hình học phức tạp yêu cầu dung sai chặt chẽ; hợp kim titan được dành riêng cho các ứng dụng hàng không vũ trụ yêu cầu độ bền cao. Việc tích hợp chỉ số gia công ngay từ giai đoạn thiết kế giúp giảm 22% chi phí gia công CNC, theo Tạp chí Quy trình Sản xuất (2023).

Tăng tốc Tạo mẫu CNC mà Không Làm Giảm Chất lượng

Việc đạt được sự cân bằng phù hợp giữa tốc độ và độ chính xác là cực kỳ quan trọng khi phát triển các nguyên mẫu. Các phương pháp truyền thống thường khiến các công ty phải lựa chọn giữa việc hoàn thành nhanh chóng hoặc đảm bảo chất lượng tốt. Gia công CNC hiện đại đã thay đổi phương trình này nhờ vào những trục chính siêu tốc quay trên 60.000 vòng/phút và các tối ưu hóa đường chạy dao thông minh. Những máy móc này có thể hoàn thiện các lần lặp lại nhanh hơn từ 40 đến 60 phần trăm mà không làm giảm độ chính xác ở mức micron. Điều này có nghĩa là các nhà sản xuất giờ đây không còn phải phụ thuộc vào các khuôn đắt tiền, giúp cắt giảm thời gian thiết lập khoảng 80%. Bây giờ, các nhà thiết kế có thể chuyển trực tiếp từ tệp CAD sang các chi tiết thực tế để thử nghiệm ngay lập tức. Tuy nhiên, phép màu thực sự xảy ra phía sau hậu trường. Công nghệ giám sát tiên tiến theo dõi mọi thứ trong suốt quá trình vận hành nhanh chóng này. Cảm biến rung động hoạt động cùng với các hệ thống bù nhiệt để duy trì dung sai chặt chẽ trong phạm vi cộng trừ 0,0005 inch, ngay cả khi vận hành ở tốc độ tối đa. Theo số liệu ngành công nghiệp gần đây từ năm ngoái, hầu hết các xưởng cho biết khoảng trên 90 phần trăm nguyên mẫu của họ vượt qua bài kiểm tra xác nhận ngay từ lần đầu tiên.

Các chiến lược tăng tốc chính bao gồm:

- Gia công thích ứng : Điều chỉnh động tốc độ tiến dao dựa trên phản hồi vật liệu theo thời gian thực

- Tự động hóa vận hành không cần người trực : Các hoạt động không cần người giám sát được bật nhờ bộ đổi palet tự động

- Tối ưu hóa đường chạy dao : Giảm 45% các chuyển động không cắt gọt thông qua các thuật toán điều khiển bằng trí tuệ nhân tạo

Phương pháp tích hợp này đảm bảo các tính chất vật liệu và độ hoàn thiện bề mặt ở mức sản xuất trong các nguyên mẫu—rút ngắn đáng kể tiến độ phát triển mà không làm giảm khả năng kiểm chứng hiệu suất.

Các câu hỏi thường gặp

Tại sao gia công CNC được ưu tiên hơn in 3D đối với các nguyên mẫu? Gia công CNC tạo ra các chi tiết tuân thủ sát các thông số thiết kế ban đầu, mang lại độ bền cấu trúc và độ chính xác cao hơn so với in 3D, vốn có thể tồn tại những điểm yếu theo hướng nhất định.

Vai trò của DFM trong gia công nguyên mẫu CNC là gì? Hợp tác Thiết kế để Sản xuất (DFM) giúp đảm bảo rằng các thiết kế được tối ưu hóa cho quá trình gia công ngay từ đầu, ngăn ngừa các lần lặp lại và sửa đổi tốn kém trong suốt quá trình chế tạo nguyên mẫu.

Việc lựa chọn vật liệu ảnh hưởng như thế nào đến gia công mẫu thử CNC? Việc lựa chọn vật liệu ảnh hưởng đến hiệu suất và hiệu quả sản xuất của các mẫu thử bằng cách cân bằng các tính chất nhiệt, cơ học và cấu trúc phù hợp với mục đích sử dụng cuối cùng của mẫu thử.

Các kỹ thuật đo lường lai được sử dụng trong gia công mẫu thử CNC là gì? Đo lường lai kết hợp giữa dò trên máy và quét laser để đảm bảo độ chính xác trong các mẫu thử phức tạp, cho phép điều chỉnh ngay lập tức và xác minh hình dạng toàn diện.