ISO 9001: Die Grundlage des Qualitätsmanagements in Druckgussfabriken

Verständnis der Rolle von ISO 9001 im Betrieb von Druckgussfabriken

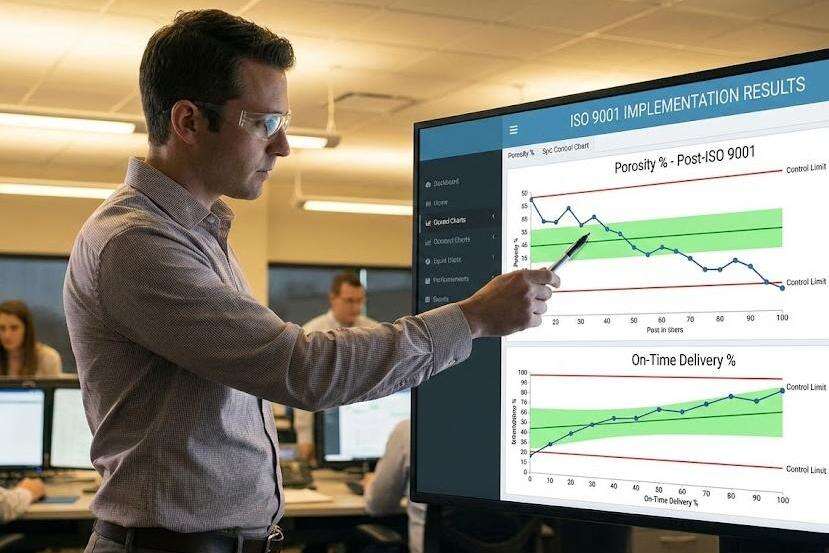

Die Zertifizierung nach ISO 9001 bedeutet die Einführung eines Qualitätsmanagementsystems, das Druckgussanlagen dabei unterstützt, internationale Standards anzuwenden, um ihre Prozesse zu verbessern und Fehler zu vermeiden. Die Zertifizierung verlangt von Unternehmen, dass sie dokumentieren, wie Arbeiten im Betrieb durchgeführt werden, Maßnahmenpläne für die Behebung von Problemen aufstellen und Schulungsmaßnahmen der Mitarbeiter protokollieren. All diese Dokumentation sorgt tatsächlich dafür, dass entlang der gesamten Fertigungskette Verantwortung übernommen wird. Nehmen wir als Beispiel einen mittelgroßen Aluminium-Druckgusshersteller: Laut einer im vergangenen Jahr im Materials Engineering Journal veröffentlichten Studie sanken seine Porositätsprobleme etwa eineinhalb Jahre nach der Zertifizierung um fast 60 Prozent, dank strengerer Kontrolle über seine Produktionsmethoden.

Wie ISO 9001 durch standardisierte Arbeitsabläufe Prozesskonsistenz und Qualitätskontrolle sicherstellt

Herstellungsstandards erfordern detaillierte Aufzeichnungen über Schmelztemperaturen, Druckverhältnisse beim Formfüllen und Abkühlgeschwindigkeiten nach dem Gießen. Wenn Unternehmen diese Vorschriften genau befolgen, zeigt sich ein deutlicher Unterschied bei der Qualitätskontrolle. Fabriken mit entsprechender Zertifizierung produzieren Teile mit etwa 60 Prozent weniger Maßabweichungen als nicht zertifizierte Betriebe. Die meisten Werkstätten verfügen heute über ein Echtzeit-Überwachungssystem für ihre Maschinen. Diese Systeme erfassen die Dauer jedes Arbeitszyklus und zählen auftretende Fehler, sodass Bediener während der Produktion Anpassungen vornehmen können, sobald etwas schief läuft.

Fallstudie: Verbesserte Ausschussraten nach Einführung von ISO 9001 in einer mittelgroßen Aluminium-Druckgussfabrik

| Metrische | Vor ISO 9001 | Nach ISO 9001 | Verbesserung |

|---|---|---|---|

| Durchschnittliche Porositätsrate | 5.8% | 2.4% | 58.6% |

| Pünktliche Lieferung | 72% | 94% | 22% |

| Kundenrücklaufquote | 14% | 3% | 78.5% |

Die Gießerei erzielte diese Ergebnisse durch die Einführung standardisierter Wartungspläne für Werkzeuge und Statistischer Prozesslenkung (SPC) gemäß den Anforderungen der ISO 9001-Richtlinien.

Verknüpfung von ISO 9001 mit Kundenzufriedenheit und Wiederholgeschäften in der Präzisionsteilefertigung

Hersteller, die Komponenten mit engen Toleranzen (±0,05 mm) benötigen, bevorzugen zunehmend ISO-zertifizierte Lieferanten, wobei 83 % reduzierte Prüfkosten als entscheidenden Vorteil angeben (Umfrage zur Präzisionsfertigung, 2024). Zertifizierte Druckgusswerke weisen typischerweise eine um 40 % höhere Rate an Wiederholungsbestellungen auf, bedingt durch verbesserte First-Time-Yield-(FTY)-Kennzahlen und nachvollziehbare Qualitätsdokumentation.

IATF 16949: Sicherstellung der automotivtauglichen Konformität für Druckgusslieferanten

Warum IATF 16949 für Partnerschaften in der Automobil- und EV-Zulieferkette unverzichtbar ist

Für den Automobilsektor bedeutet die Zertifizierung nach IATF 16949 im Grunde, dass die üblichen Standards für die Qualitätskontrolle eingehalten werden, was besonders wichtig ist für Gießereibetriebe, die Teile für Elektrofahrzeuge herstellen. Auch die Zahlen belegen dies – McKinsey prognostiziert, dass die Produktion von Elektrofahrzeugen bis zum Jahr 2030 jährlich um rund 35 Prozent steigen wird. Was bedeutet das nun? Das IATF-16949-Zertifikat zeigt Lieferanten, dass sie tatsächlich in der Lage sind, den hohen Anforderungen bezüglich der Vermeidung von Fehler und der lückenlosen Rückverfolgbarkeit gerecht zu werden. Die Automobilhersteller selbst bestehen auf dieser Konformität, da sie Risiken minimieren müssen, insbesondere bei sicherheitsrelevanten Bauteilen. Denken Sie an Gehäuse für Batterien oder Motorlager. Sollte eines dieser Bauteile versagen, drohen massive Rückrufaktionen und erhebliche Probleme für alle Beteiligten.

Wie IATF 16949 ISO 9001 durch Risikomanagement, Rückverfolgbarkeit und Fehlervermeidung ergänzt

Der IATF-16949-Standard baut auf den Grundlagen von ISO 9001 auf, geht jedoch bei der Analyse möglicher Ausfälle und der Überwachung laufender Prozesse deutlich weiter. Wenn Druckgussanlagen nach diesem System zertifiziert werden, beginnen sie, vorausschauend an Risiken zu denken, um Probleme erkennen zu können, bevor sie zu tatsächlichen Fehlern führen. Diese Einrichtungen verfolgen Materialien in jeder Phase – vom Schmelzen des Metalls bis zur Fertigstellung des Endprodukts. Zudem werden spezielle Kontrollmaßnahmen eingeführt, die Ausschuss durch Lufteinschlüsse in den Gussstücken reduzieren; dies senkt den Abfall teilweise um etwa 25 %. Für Zulieferer von Automobilteilen dauert der Produktfreigabeprozess (Production Part Approval Process) etwa 40 % weniger lang als bei Unternehmen ohne diese Zertifizierungen, was einen erheblichen Vorteil beim Einhalten enger Termine und bei der Wettbewerbsfähigkeit am Markt darstellt.

Trendanalyse: Steigende Nachfrage nach IATF-16949-zertifizierten Druckgusswerken in der Elektrofahrzeugproduktion

Die meisten Hersteller von Elektrofahrzeugen setzen laut der neuesten Studie von Ducker Carlisle aus dem Jahr 2024 bei nahezu allen neuen Lieferantenverträgen für Strukturgussteile die Zertifizierung nach IATF 16949 voraus. Der Grund? Moderne Fahrzeuge benötigen Bauteile, die mit äußerst engen Toleranzen gefertigt werden müssen. Batterieträger müssen innerhalb von Bruchteilen eines Millimeters passen, während Gießoperationen unter hohem Druck selbst den geringsten Fehler nicht zulassen können. Zudem müssen Fabriken reibungslos mit digitalen Qualitätsverfolgungssystemen entlang ihrer Produktionslinien zusammenarbeiten. Lieferanten, die zertifiziert sind, erhalten ihre Projektfreigaben in der Regel etwa ein Viertel schneller als solche, die lediglich über ISO 9001-Zertifizierungen verfügen. Dieser Geschwindigkeitsvorteil ist entscheidend, wenn Unternehmen darum kämpfen, neue EV-Modelle schneller als ihre Konkurrenten auf den Markt zu bringen.

Strategie: Überprüfung der Lieferanteneinhaltung anhand von IATF-16949-Dokumentation und Prozessaudits

Eine wirksame Verifizierung der Zertifizierung erfordert:

| Prüfschwerpunkt | Wesentliche Prüfungen für Druckgusslieferanten |

|---|---|

| Prozessvalidierung | Überprüfung der Versuchsplanung (DOE) für Anschnittsysteme |

| Materialverfolgbarkeit | Nachverfolgbarkeit von Legierungszertifikaten bis zu Wärmebehandlungsprotokollen |

| Korrekturmaßnahmen | Analyse von 8D-Berichten bezüglich Porositätsfehlern |

Führende Beschaffungsteams kombinieren Dokumentationsprüfungen mit Vor-Ort-Audits der Prozessfähigkeit von Druckgusszellen (Cpk ≥1,67), um sicherzustellen, dass Lieferanten konsequent Qualitätsanforderungen im Automobilbereich erfüllen.

NADCA-Zertifizierung: Förderung technischer Exzellenz im Aluminium- und Zink-Druckguss

Wie NADCA Industriebenchmarks für Oberflächenqualität, Porositätskontrolle und Maßgenauigkeit festlegt

Der North American Die Casting Association (NADCA) definiert messbare Schwellenwerte für kritische Parameter wie Oberflächenrauheit (<3,2 μ Ra) und Porositätsraten (<1,2 % nach Volumen) im Aluminium- und Zink-Druckguss. Diese Standards entsprechen 78 % der Spezifikationen von aerospace- und medizinischen OEMs und gewährleisten, dass Bauteile Toleranzen bis zu ±0,05 mm einhalten.

Überprüfung der technischen Fähigkeiten: Was die NADCA-Zertifizierung über die Kompetenz eines Druckgusswerks aussagt

NADCA-zertifizierte Einrichtungen weisen nachgewiesene Fähigkeiten in Bezug auf Wärmemanagementsysteme nach, die ein vorzeitiges Werkzeugversagen verhindern, Röntgeninspektion in Echtzeit zur Erkennung von Unterflächenfehlern sowie Prozesskontrollen, die die Schmelztemperatur innerhalb von ±5 °C konstant halten. Eine Prüfung von 47 Lieferanten aus dem Jahr 2023 ergab, dass NADCA-zertifizierte Betriebe dimensionsbezogene Abweichungen um 62 % stärker reduzierten als nicht zertifizierte Vergleichsbetriebe.

Fallstudie: Leistungsvergleich zwischen NADCA-zertifizierten und nicht zertifizierten Zink-Druckgusslieferanten

Eine zweijährige Studie zu Automobilverriegelungskomponenten (2022–2024) zeigte:

| Metrische | NADCA-zertifizierte Lieferanten | Nicht zertifizierte Lieferanten |

|---|---|---|

| Fehlerquote | 0.8% | 4.1% |

| Werkzeuglebensdauer-Verlängerung | +35% | Basislinie |

| Kosten für Nachbearbeitung der Oberfläche | 18.000 €/Monat | 74.000 $/Monat |

Zertifizierte Lieferanten erreichten eine Erstbegehungsausbeute von 98,2 % durch NADCA-konforme Verfahren zur Formschmierung.

Markttrend: Steigende Präferenz von Käufern für NADCA-zertifizierte Partner bei hochwertigen Gussanwendungen

87 % der Käufer von EV-Batteriegehäusen verlangen laut einem Bericht der Gießereiindustrie aus dem Jahr 2024 nun die NADCA-Zertifizierung in ihren Anfragen. Dies entspricht den OEM-Anforderungen nach dichten Toleranzen (<0,1 % Porosität) bei strukturellen Bauteilen, die Drücken von über 20 MPa ausgesetzt sind.

Materialspezifische Akkreditierungen: ASTM, MIL-STD und ihre Rolle im Hochleistungs-Druckguss

Warum Materialzertifizierungen für die Zuverlässigkeit im Druckguss für Luft- und Raumfahrt, Verteidigung und Medizin wichtig sind

Zertifizierungen für Materialien sind äußerst wichtige Sicherheitsnetze in Branchen, in denen ein Versagen von Bauteilen nicht akzeptabel ist. Nehmen wir beispielsweise einen Hersteller von Luftfahrtaktuatoren: Er muss nachweisen, dass seine Aluminiumlegierungen keinerlei Porosität aufweisen, wenn sie intensiven Druckprüfungen unterzogen werden. Medizintechnikhersteller wiederum verlangen lückenlose Nachverfolgbarkeitsdokumentation für jede Charge Zinklegierung, die in jene speziellen Gehäuse eingearbeitet wird, die sicher im Inneren von MRT-Geräten funktionieren müssen. Regelmäßige Qualitätskontrollen decken einfach nicht das auf, was diese Zertifizierungen offenbaren. Bei der Analyse einiger jüngster Probleme in militärischen Lieferketten stellten Forscher letztes Jahr fest, dass fast zwei Drittel aller Ausfälle darauf zurückzuführen waren, dass beim Druckgussverfahren Materialien ohne ordnungsgemäße Zertifizierung verwendet wurden.

ASTM B85 und MIL-STD Normen für die Integrität und mechanische Leistungsfähigkeit von Aluminiumlegierungen

Der ASTM B85-Standard überprüft im Wesentlichen, ob Aluminiumlegierungen bestimmte Qualitätsanforderungen für Druckgussanwendungen erfüllen. Er legt Mindestanforderungen fest, beispielsweise eine Zugfestigkeit von mindestens 310 MPa und eine Dehnung von nicht weniger als 3 %, wobei alle Prüfungen anhand branchenweit vereinbarter Methoden durchgeführt werden. Bei militärischen Anwendungen kommt jedoch eine zusätzliche Norm hinzu, die MIL-STD-2175, die die Anforderungen weiter verschärft. Diese simuliert tatsächlich reale Kampfbedingungen, sodass Bauteile Salzsprüh-Korrosionsprüfungen von mehr als 1.000 Stunden standhalten müssen. Produktionsstätten, die beide Standards einhalten, weisen bei Hochdruck-Druckgussverfahren deutlich weniger dimensionsbezogene Probleme auf. Laut aktuellen Daten von ASM International aus dem Jahr 2023 verzeichnen solche Einrichtungen etwa 42 % weniger dimensionsbezogene Abweichungen im Vergleich zu Betrieben, die lediglich die grundlegenden ISO-Normen erfüllen.

Strategie: Bewertung von Materialprüfberichten und Prozessvalidierung gemäß militärischen und industriellen Spezifikationen

Top-Drahtgusswerke kombinieren Materialprüfzeugnisse (MTRs) mit Dingen wie PPAP, wenn sie an Verteidigungsprojekten arbeiten. Die meisten Qualitätsauditors erwarten den Nachweis, dass Lieferanten die Metallzusammensetzung mithilfe von Spektrometern für jede produzierte Charge tatsächlich überprüfen. Außerdem werden detaillierte Aufzeichnungen zur Temperatur und zum Druck während der Produktion gemäß ASTM E2931-Standard gefordert. Bei besonders kritischen Bauteilen, wie jenen in sicherheitsrelevanten Systemen, muss eine Röntgeninspektion mindestens 95 % der Gussfläche abdecken. All diese Kontrollen zusammen machen einen großen Unterschied aus. Werke, die diesen Ansatz umsetzen, berichten etwa 37 % weniger Garantiefälle speziell bei Anwendungen im Bereich medizinischer Implantate. Für Unternehmen, die an staatlichen Ausschreibungen oder anspruchsvoller Fertigung beteiligt sind, ist es mittlerweile Branchenstandard, Geschäftsbeziehungen auf ordnungsgemäße Zertifizierungen zu gründen.

Verwendung von Zertifizierungen zur Risikobewertung und -minderung bei der Auswahl globaler Aluminiumdruckguss-Lieferanten

Zertifizierungen bieten einen standardisierten Rahmen zur Bewertung von Druckgusswerken, wodurch die Markteinführungszeit und die Kosten für Sorgfaltspflichtprüfungen bei grenzüberschreitenden Partnerschaften reduziert werden. Eine Studie zu Lieferkettenrisiken aus dem Jahr 2024 ergab, dass Unternehmen, die Lieferanten mit ISO 9001- und IATF 16949-Zertifizierung bevorzugen, Qualitätsvorfälle um 34 % im Vergleich zu nicht zertifizierten Partnerschaften verringern konnten.

Wie Zertifizierungen die Lieferantenauswahl bei internationaler Beschaffung vereinfachen

Drittanbieter-Zertifizierungen fungieren als vorab geprüfte Qualitätskontrollpunkte, die es Käufern ermöglichen, Prozesskontrollen ohne Vor-Ort-Audits zu verifizieren, Werke anhand einheitlicher Branchenstandards zu vergleichen und 60 % der Bewerberunternehmen auszuschließen, denen wesentliche Nachweise fehlen.

Zertifizierungen als Indikatoren für pünktliche Lieferung, Auditbereitschaft und langfristige Zuverlässigkeit

Fabriken, die die IATF-16949-Konformität aufrechterhalten, weisen laut Daten der Automobilzulieferkette eine Audit-Bestehensquote von 98 % im Vergleich zu 72 % bei nicht zertifizierten Betrieben auf. Für die Verlängerung der Zertifizierung sind kontinuierliche Prozessverbesserungen erforderlich – entscheidend, um Fehlerquoten unter 0,5 % in Serienproduktionen mit hohem Volumen zu halten.

Aufstrebender Trend: Digitale Plattformen zur Echtzeit-Überprüfung von Zertifizierungen für Druckgussfabriken

Blockchain-basierte Systeme zur Authentifizierung ermöglichen nun die sofortige Überprüfung von Ablaufdaten für Qualitätszertifizierungen, Dokumentationen zur Materialrückverfolgbarkeit und Aktualisierungen des NADCA-Konformitätsstatus. Diese digitale Transformation verkürzt die Lieferantenqualifizierungszeiten von Wochen auf Stunden und verhindert gleichzeitig Dokumentenbetrug – ein jährliches Problem in der industriellen Beschaffung in Höhe von 2,6 Milliarden US-Dollar (Bericht zur Integrität der Lieferkette, 2023).

FAQ

Was ist ISO 9001 und warum ist sie wichtig für Druckgussfabriken?

ISO 9001 ist ein Standard für Qualitätsmanagementsysteme, der Druckgussfabriken dabei unterstützt, Prozesse zu verbessern, Fehler zu reduzieren und durch standardisierte Arbeitsabläufe eine gleichbleibende Qualität sicherzustellen.

Welche Vorteile bietet die IATF-16949-Zertifizierung für Zulieferer der Automobilindustrie?

IATF 16949 erweitert ISO 9001, indem es den Schwerpunkt auf Risikomanagement, Rückverfolgbarkeit und Fehlervermeidung legt, was für Zulieferer der Automobilindustrie entscheidend ist, um die Anforderungen an die Qualitätskontrolle im Bereich der Elektromobilität (EV) zu erfüllen.

Welche Vorteile haben Druckgussfabriken mit NADCA-Zertifizierung?

NADCA-zertifizierte Fabriken halten branchenübliche Standards für Oberflächenqualität, Porositätskontrolle und Maßgenauigkeit ein, wodurch die Ausschussraten deutlich sinken und die Produktqualität verbessert wird.

Warum sind Materialzertifizierungen wie ASTM und MIL-STD wichtig?

Diese Zertifizierungen gewährleisten die Materialintegrität und mechanische Leistung unter strengen Bedingungen, was für die Zuverlässigkeit in Anwendungen des Luft- und Raumfahrtwesens, der Verteidigungsindustrie und der Medizintechnik im Bereich Druckguss unerlässlich ist.

Wie wirken sich Zertifizierungen auf die Auswahl globaler Druckgusslieferanten aus?

Zertifizierungen bieten einen standardisierten Rahmen zur Bewertung von Risiken und Qualität, vereinfachen die Qualifizierung von Lieferanten und gewährleisten zuverlässige Partnerschaften beim internationalen Beschaffen.

Inhaltsverzeichnis

-

ISO 9001: Die Grundlage des Qualitätsmanagements in Druckgussfabriken

- Verständnis der Rolle von ISO 9001 im Betrieb von Druckgussfabriken

- Wie ISO 9001 durch standardisierte Arbeitsabläufe Prozesskonsistenz und Qualitätskontrolle sicherstellt

- Fallstudie: Verbesserte Ausschussraten nach Einführung von ISO 9001 in einer mittelgroßen Aluminium-Druckgussfabrik

- Verknüpfung von ISO 9001 mit Kundenzufriedenheit und Wiederholgeschäften in der Präzisionsteilefertigung

-

IATF 16949: Sicherstellung der automotivtauglichen Konformität für Druckgusslieferanten

- Warum IATF 16949 für Partnerschaften in der Automobil- und EV-Zulieferkette unverzichtbar ist

- Wie IATF 16949 ISO 9001 durch Risikomanagement, Rückverfolgbarkeit und Fehlervermeidung ergänzt

- Trendanalyse: Steigende Nachfrage nach IATF-16949-zertifizierten Druckgusswerken in der Elektrofahrzeugproduktion

- Strategie: Überprüfung der Lieferanteneinhaltung anhand von IATF-16949-Dokumentation und Prozessaudits

-

NADCA-Zertifizierung: Förderung technischer Exzellenz im Aluminium- und Zink-Druckguss

- Wie NADCA Industriebenchmarks für Oberflächenqualität, Porositätskontrolle und Maßgenauigkeit festlegt

- Überprüfung der technischen Fähigkeiten: Was die NADCA-Zertifizierung über die Kompetenz eines Druckgusswerks aussagt

- Fallstudie: Leistungsvergleich zwischen NADCA-zertifizierten und nicht zertifizierten Zink-Druckgusslieferanten

- Markttrend: Steigende Präferenz von Käufern für NADCA-zertifizierte Partner bei hochwertigen Gussanwendungen

-

Materialspezifische Akkreditierungen: ASTM, MIL-STD und ihre Rolle im Hochleistungs-Druckguss

- Warum Materialzertifizierungen für die Zuverlässigkeit im Druckguss für Luft- und Raumfahrt, Verteidigung und Medizin wichtig sind

- ASTM B85 und MIL-STD Normen für die Integrität und mechanische Leistungsfähigkeit von Aluminiumlegierungen

- Strategie: Bewertung von Materialprüfberichten und Prozessvalidierung gemäß militärischen und industriellen Spezifikationen

-

Verwendung von Zertifizierungen zur Risikobewertung und -minderung bei der Auswahl globaler Aluminiumdruckguss-Lieferanten

- Wie Zertifizierungen die Lieferantenauswahl bei internationaler Beschaffung vereinfachen

- Zertifizierungen als Indikatoren für pünktliche Lieferung, Auditbereitschaft und langfristige Zuverlässigkeit

- Aufstrebender Trend: Digitale Plattformen zur Echtzeit-Überprüfung von Zertifizierungen für Druckgussfabriken

- FAQ