ISO 9001: پایههای مدیریت کیفیت در کارخانههای ریختهگری تحت فشار

درک نقش استاندارد ISO 9001 در عملیات کارخانههای ریختهگری تحت فشار

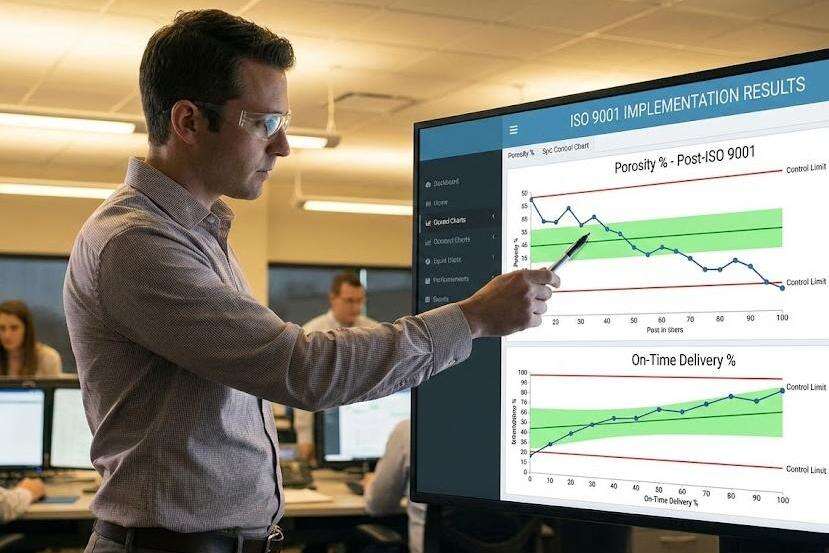

دریافت گواهینامه ISO 9001 به معنای پیادهسازی یک سیستم مدیریت کیفیت است که به کارخانههای ریختهگری تحت فشار کمک میکند تا با رعایت استانداردهای بینالمللی، فرآیندهای خود را بهبود بخشیده و از بروز نقصها جلوگیری کنند. این گواهینامه از شرکتها میخواهد که نحوه انجام کارها در کارگاه را مستند کنند، برنامههایی برای رفع مشکلات هنگام بروز آنها تنظیم کنند و سابقه جلسات آموزشی کارگران را ثبت نمایند. تمام این مجموعه اسناد در عمل باعث افزایش مسئولیتپذیری افراد در سراسر زنجیره تولید میشود. به عنوان مثال، یک ریختهگر متوسط آلومینیومی را در نظر بگیرید که طبق تحقیق منتشر شده در مجله مهندسی مواد سال گذشته، پس از حدود یک و نیم سال از دریافت گواهینامه، مشکلات تخلخل آن تقریباً ۶۰ درصد کاهش یافته است که ناشی از کنترل دقیقتر روشهای تولید بوده است.

چگونه ISO 9001 با استفاده از گردش کارهای استاندارد، سازگاری فرآیند و کنترل کیفیت را تضمین میکند

استانداردهای تولید به سوابق دقیقی از دمای ذوب، فشار پر شدن قالب و سرعت خنکشدن قطعات پس از ریختهگری نیاز دارند. هنگامی که شرکتها این قوانین را به طور دقیق رعایت میکنند، تفاوت چشمگیری در کنترل کیفیت مشاهده میشود. کارخانههایی که به درستی گواهینامه معتبر دریافت کردهاند، تمایل دارند قطعاتی با حدود ۶۰ درصد مشکل کمتر ابعادی نسبت به کارخانههای بدون گواهی تولید کنند. اکثر کارگاهها اکنون نوعی سیستم ردیابی لحظهای دارند که ماشینها را زیر نظر دارد. این سیستمها مدت زمان هر چرخه را ثبت میکنند و معایب را همزمان با وقوع شمارش میکنند، تا اپراتورها بتوانند در صورت بروز مشکل در حین تولید، تنظیمات را اصلاح کنند.

مطالعه موردی: بهبود نرخ عیوب پس از اجرای ISO 9001 در یک کارخانه میانمقیاس ریختهگری آلومینیوم تحت فشار

| METRIC | قبل از ISO 9001 | پس از ISO 9001 | بهبود |

|---|---|---|---|

| میانگین نرخ تخلخل | 5.8% | 2.4% | 58.6% |

| تحویل به موقع | 72% | 94% | 22% |

| نرخ بازگشت کالا از سوی مشتری | 14% | 3% | 78.5% |

این کارگاه به این نتایج دست یافت، زیرا برنامههای استاندارد شده برای نگهداری ابزارها و پروتکلهای کنترل آماری فرآیند (SPC) را که در راهنماییهای ISO 9001 الزامی است، اجرا کرد.

ارتباط ISO 9001 با رضایت مشتری و کسبوکار مجدد در تولید قطعات دقیق

تولیدکنندگانی که به قطعات با تلرانس تنگ (±0.05 میلیمتر) نیاز دارند، بهطور فزایندهای تأمینکنندگان دارای گواهی ISO را ترجیح میدهند، بهطوری که 83 درصد از آنها کاهش هزینههای بازرسی را بهعنوان یک مزیت کلیدی ذکر کردهاند (بررسی تولید دقیق، 2024). کارخانههای ریختهگری قالبدار دارای گواهینامه معمولاً نرخ سفارش مجدد 40 درصدی بیشتری نشان میدهند، که این امر ناشی از بهبود شاخص خروجی اولیه (FTY) و مستندات کیفیت پیگیریپذیر است.

IATF 16949: تضمین انطباق با استانداردهای خودروسازی برای تأمینکنندگان ریختهگری تحت فشار

چرا IATF 16949 برای شرکای زنجیره تأمین خودرو و خودروهای الکتریکی ضروری است

برای بخش خودرو، دستیابی به گواهینامه IATF 16949 در واقع به معنای ادامه فعالیت معمول از نظر استانداردهای کنترل کیفیت است، بهویژه برای تولیدکنندگان ریختهگری تحت فشار که قطعاتی برای خودروهای الکتریکی (EV) تولید میکنند. اعداد و ارقام نیز داستانی مشابه روایت میکنند — مکینزی پیشبینی میکند که تولید خودروهای الکتریکی تا سال 2030 هر سال حدود 35 درصد افزایش خواهد یافت. این به چه معناست؟ داشتن علامت تأیید IATF 16949 نشان میدهد که تأمینکنندگان واقعاً میتوانند با الزامات سختگیرانه در جلوگیری از نقصها و پیگیری دقیق تمام مراحل تولید کنار بیایند. خودسازان بهصورت مستقیم بر ارائه این مجوز تأکید دارند، چون نیازمند کاهش ریسک هستند، بهویژه برای قطعاتی که اهمیت بالایی در ایمنی دارند. به عنوان مثال به واحدهای پوستهبندی باتری یا تکیهگاههای موتور فکر کنید. اگر هر یک از این قطعات دچار خرابی شود، صحبت از بازخواست گسترده و مشکلات جدی برای تمامی طرفهای درگیر خواهد بود.

چگونه IATF 16949، ISO 9001 را با مدیریت ریسک، ردیابی و پیشگیری از نقصها بهبود میبخشد

استاندارد IATF 16949 بر اساس اصول ISO 9001 استوار است، اما در زمینه تحلیل خرابیهای احتمالی و نظارت بر فرآیندها در لحظه وقوع، بسیار فراتر میرود. هنگامی که کارخانههای ریختهگری تحت قالب این استاندارد گواهینامه دریافت میکنند، شروع به پیشبینی ریسکها میکنند تا بتوانند مشکلات را قبل از تبدیل شدن به نقصهای واقعی شناسایی کنند. این واحدها مواد را از مرحله ذوب فلز تا تولید محصول نهایی در تمام مراحل پیگیری میکنند. همچنین کنترلهای ویژهای را اجرا میکنند که باعث کاهش ضایعات ناشی از حبابهای هوا در ریختهها میشود و گاهی اوقات منجر به کاهش حدود 25 درصدی ضایعات میگردد. برای تأمینکنندگان قطعات خودرو، گذراندن فرآیند تأیید قطعه تولیدی (PPAP) حدود 40 درصد کمتر از شرکتهایی که فاقد این گواهیها هستند طول میکشد که این امر تأثیر بزرگی در تعهد به ددلاینهای سفت و شکن و حفظ رقابتپذیری در بازار دارد.

تحلیل روند: افزایش تقاضا برای کارخانههای ریختهگری تحت قالب دارای گواهی IATF 16949 در تولید خودروهای الکتریکی

بر اساس آخرین تحقیقات داکر کارلایس در سال 2024، بیشتر تولیدکنندگان وسایل نقلیه برقی در تقریباً تمام قراردادهای جدید خود با تأمینکنندگان در مورد ریختهگریهای ساختاری، به دنبال اخذ گواهینامه IATF 16949 هستند. دلیل چیست؟ امروزه ماشینها به قطعاتی نیاز دارند که با دقت بسیار بالا ساخته شوند. کفیهای باتری باید با تحملی در حد کسری از میلیمتر ساخته شوند، در حالی که عملیات ریختهگری تحت فشار بالا نمیتوانند حتی یک عیب واحد را تحمل کنند. کارخانهها همچنین باید بهصورت یکپارچه با سیستمهای دیجیتالی ردیابی کیفیت در خطوط تولید خود کار کنند. تأمینکنندگانی که این گواهینامه را دریافت میکنند، معمولاً حدود یکچهارم سریعتر از آنهایی که فقط دارای استاندارد ISO 9001 هستند، تأیید پروژه میشوند. این تفاوت در سرعت زمانی اهمیت زیادی دارد که شرکتها در رقابت با یکدیگر عجله دارند تا مدلهای جدید EV را زودتر به بازار بیاورند.

استراتژی: اعتبارسنجی انطباق تأمینکنندگان از طریق مدارک گواهینامه IATF 16949 و بازرسی فرآیندها

برای تأیید موثر گواهینامه لازم است:

| حوزه تمرکز بازرسی | بررسیهای ضروری برای تأمینکنندگان ریختهگری تحت فشار |

|---|---|

| اعتبارسنجی فرآیند | مرور DOE (طراحی آزمایشها) برای سیستمهای درگاهگذاری |

| ردیابی مواد | ردیابی مدارک از گواهی آلیاژ تا سوابق عملیات حرارتی |

| اقدامات اصلاحی | تحلیل گزارشهای 8D برای نقصهای تخلخل |

تیمهای پیشرو در خرید، بازرسی مدارک را با حضور مستقیم در محل و بررسی شاخصهای قابلیت فرآیند سلول ریختهگری تحت فشار (Cpk ≥1.67) ترکیب میکنند و اطمینان حاصل مینمایند که تأمینکنندگان بهطور مداوم از آستانههای کیفی خودرویی عبور کنند.

گواهی NADCA: پیشبرد برتری فنی در ریختهگری تحت فشار آلومینیوم و روی

چگونه NADCA معیارهای صنعتی را برای پرداخت سطح، کنترل تخلخل و دقت ابعادی تعیین میکند

انجمن ریختهگری تحت فشار آمریکای شمالی (NADCA) آستانههای کمّیسازیشدهای را برای پارامترهای حیاتی مانند زبری سطح (<3.2 μ Ra) و نرخ تخلخل (<1.2% از حجم) در ریختهگری تحت فشار آلومینیوم و روی تعیین میکند. این استانداردها با 78 درصد از مشخصات OEMهای هوافضا و پزشکی هماهنگ است و اطمینان حاکم است که قطعات در محدوده تحمل بسیار دقیق ±0.05 میلیمتر قرار داشته باشند.

بررسی تواناییهای فنی: گواهینامه NADCA چه چیزی درباره صلاحیت کارخانه ریختهگری دایکستینگ آشکار میکند

تسهیلات دارای گواهینامه NADCA، تواناییهای معتبری در سیستمهای مدیریت حرارتی که از تخریب زودهنگام قالب جلوگیری میکنند، بازرسی لحظهای با اشعه ایکس برای عیوب زیرسطحی و کنترل فرآیندها در حفظ دمای مذاب در محدوده ±5 درجه سانتیگراد نشان میدهند. بررسی مالی سال 2023 روی 47 تأمینکننده نشان داد کارخانههای دارای گواهینامه NADCA نسبت به همتایان بدون گواهینامه، عدم انطباق ابعادی را 62٪ کاهش دادهاند.

مطالعه موردی: مقایسه عملکرد تأمینکنندگان ریختهگری دایکستینگ روی دارای گواهینامه NADCA و بدون گواهینامه

مطالعه دو ساله قطعات قفل خودرو (2022–2024) نشان داد:

| METRIC | تأمینکنندگان دارای گواهینامه NADCA | تأمینکنندگان بدون گواهی |

|---|---|---|

| نرخ معیوبی | 0.8% | 4.1% |

| افزایش عمر ابزار | +35% | خط پایه |

| هزینههای بازکاری سطح | $18هزار/ماه | 74,000 دلار/ماه |

تأمینکنندگان دارای گواهینامه، با استفاده از پروتکلهای روانکاری قالب مطابق با NADCA، به بازده 98.2٪ در اولین عبور دست یافتند.

رونق بازار: تمایل فزاینده خریداران به شرکا دارای گواهینامه NADCA در کاربردهای ریختهگری با دقت بالا

بر اساس گزارش صنعت ریختهگری دایکستینگ در سال ۲۰۲۴، ۸۷٪ از خریداران بدنه باتری خودروهای الکتریکی (EV) اکنون گواهی NADCA را در درخواستهای پیشنهاد قیمت (RFQs) الزامی کردهاند. این موضوع با نیاز سازندگان تجهیزات اصلی (OEM) برای تحمل شرایط بدون نشتی (<۰٫۱٪ تخلخل) در اجزای ساختاری که تحت فشارهای بیش از ۲۰ مگاپاسکال قرار دارند، همسو است.

مجوزهای خاص مواد: ASTM، MIL-STD و نقش آنها در ریختهگری دایکستینگ با عملکرد بالا

دلایل اهمیت گواهیهای مواد در قابلیت اطمینان ریختهگری دایکستینگ در صنایع هوافضا، دفاعی و پزشکی

گواهیهای مربوط به مواد، نقش حیاتی به عنوان شبکههای ایمنی در بخشهایی دارند که خرابی قطعات غیرقابل قبول است. به عنوان مثال، یک تولیدکننده عملگرهای هوافضایی نیاز دارد تا ثابت کند که آلیاژهای آلومینیومی آن هیچ نوع تخلخلی را در معرض آزمونهای فشار شدید نشان نمیدهند. از سوی دیگر، سازندگان تجهیزات پزشکی نیازمند ثبت و ردیابی کامل هر محموله از آلیاژ روی هستند که در پوستههای خاصی مورد استفاده قرار میگیرند و باید بهطور ایمن در داخل دستگاههای MRI کار کنند. کنترل کیفیت معمولی به تنهایی نمیتواند نقصهایی را که این گواهیها آشکار میکنند، شناسایی کند. با بررسی مشکلات اخیر در زنجیره تأمین نظامی، محققان سال گذشته کشف کردند که تقریباً دو سوم تمام خرابیها به دلیل استفاده از مواد بدون گواهی مناسب در فرآیند ریختهگری تحت فشار بوده است.

استانداردهای ASTM B85 و MIL-STD برای یکپارچگی آلیاژ آلومینیوم و عملکرد مکانیکی

استاندارد ASTM B85 در اصل بررسی میکند که آلیاژهای آلومینیومی آیا استانداردهای کیفی خاصی را برای کاربردهای ریختهگری تحت فشار (Die Casting) رعایت میکنند یا خیر. این استاندارد حداقل الزاماتی را برای مواردی مانند مقاومت کششی حداقل 310 مگاپاسکال و ازدیاد طول نه کمتر از 3٪ تعیین میکند که همه آنها با استفاده از روشهای توافقشده در صنعت آزمون میشوند. اما در مورد کارهای نظامی، لایه دیگری وجود دارد به نام MIL-STD-2175 که الزامات را بیشتر میکند. این استاندارد در واقع شرایط جنگی واقعی را شبیهسازی میکند، بنابراین قطعات باید بتوانند تستهای خوردگی ناشی از پاشش نمک را به مدت بیش از 1,000 ساعت تحمل کنند. تأسیساتی که از هر دو استاندارد پیروی میکنند، تمایل دارند قطعاتی تولید کنند که در فرآیندهای ریختهگری تحت فشار با مشکلات ابعادی بسیار کمتری مواجه هستند. بر اساس دادههای اخیر انجمن ASM International در سال 2023، این تأسیسات حدود 42٪ کاهش در انحرافات ابعادی را نسبت به تأسیساتی که تنها استانداردهای پایه ISO را رعایت میکنند، تجربه میکنند.

استراتژی: ارزیابی گزارشهای آزمون مواد و اعتبارسنجی فرآیند بر اساس مشخصات نظامی و صنعتی

برترین واحدهای ریختهگری دایکستینگ، هنگام کار روی قراردادهای دفاعی، گزارشهای آزمون کارخانه (MTRs) را با مواردی مانند PPAP ترکیب میکنند. اکثر بازرسان کیفیت به دنبال شواهدی هستند که نشان دهد تأمینکنندگان واقعاً ترکیب فلز را با استفاده از طیفسنجها برای هر سری تولیدی بررسی میکنند. آنها همچنین به دنبal سوابق دقیقی هستند که دما و فشار در طول تولید را مطابق استاندارد ASTM E2931 نشان میدهد. و برای قطعاتی که واقعاً مهم هستند، مانند قطعات مورد استفاده در سیستمهای حیاتی، بازرسیهای پرتونگاری باید حداقل ۹۵٪ از سطح ریختهگری را پوشش دهند. تمام این بررسیها با هم تفاوت چشمگیری ایجاد میکنند. کارخانههایی که این رویکرد را اجرا میکنند، حدود ۳۷٪ کاهش در مشکلات ضمانتنامه خاص در کاربردهای ایمپلنت پزشکی گزارش دادهاند. برای شرکتهایی که مناقصه کارهای دولتی یا تولیدات پرخطر را انجام میدهند، ایجاد روابط مبتنی بر گواهیهای مناسب به یک عمل استاندارد در سراسر صنعت تبدیل شده است.

استفاده از گواهیها برای ارزیابی و کاهش ریسک در انتخاب تأمینکنندگان جهانی ریختهگری دایکستینگ

گواهینامهها چارچوبی استاندارد شده برای ارزیابی کارخانههای ریختهگری تحت فشار فراهم میکنند و زمان لازم برای ورود به بازار و هزینههای بررسی دقیق در مشارکتهای بینالمللی را کاهش میدهند. یک مطالعه خطرات زنجیره تأمین در سال 2024 نشان داد که شرکتهایی که تأمینکنندگان دارای گواهی ISO 9001 و IATF 16949 را اولویت میدهند، نسبت به مشارکتهای بدون گواهی، 34٪ کاهش در حوادث کیفیت داشتهاند.

چگونه گواهینامهها فرآیند صلاحیتسنجی تأمینکننده را در خرید بینالمللی تسهیل میکنند

گواهینامههای شخص ثالث به عنوان نقاط کنترل کیفیت پیشتأیید شده عمل میکنند و به خریداران اجازه میدهند تا کنترل فرآیندها را بدون بازرسی در محل تأیید کنند، کارخانهها را با استفاده از معیارهای یکنواخت صنعت مقایسه نمایند و 60٪ از تأمینکنندگان بالقوه که مدرک اساسی ندارند حذف کنند.

گواهینامهها به عنوان پیشبینیکنندههای تحویل به موقع، آمادگی برای بازرسی و قابلیت اطمینان بلندمدت

کارخانههایی که مطابقت خود با استاندارد IATF 16949 را حفظ میکنند، نرخ قبولی 98 درصدی در ممیزی دارند در مقابل 72 درصد برای همتایان غیرمجاز، طبق دادههای زنجیره تأمین خودروسازی. تمدید گواهینامهها مستلزم بهبودهای فرآیندی مداوم است — عاملی حیاتی برای حفظ نرخ معیوبی زیر 0.5 درصد در تولید انبوه.

روند نوظهور: پلتفرمهای دیجیتال برای تأیید لحظهای گواهیهای کارخانههای ریختهگری قالبدار

سیستمهای مبتنی بر بلاکچین اکنون امکان تأیید فوری تاریخهای انقضای گواهیهای کیفیت، مدارک ردیابی مواد و بهروزرسانی وضعیت مطابقت با NADCA را فراهم میکنند. این تحول دیجیتال زمانهای صلاحیت تأمینکننده را از هفتهها به ساعات کاهش میدهد و از تقلب در مدارک جلوگیری میکند — مشکلی که سالانه 2.6 میلیارد دلار به زنجیره تأمین صنعتی آسیب میزند (گزارش یکپارچگی زنجیره تأمین، 2023).

سوالات متداول

ISO 9001 چیست و چرا برای کارخانههای ریختهگری تحت فشار مهم است؟

ISO 9001 استانداردی برای سیستم مدیریت کیفیت است که به کارخانههای ریختهگری دایکستینگ کمک میکند تا فرآیندها را بهبود بخشند، نقصها را کاهش دهند و کیفیت یکنواخت را از طریق گردش کار استاندارد شده حفظ کنند.

گواهی IATF 16949 چگونه به تأمینکنندگان خودرویی سود میرساند؟

IATF 16949 با تمرکز بر مدیریت ریسک، ردیابیپذیری و پیشگیری از نقص، استاندارد ISO 9001 را گسترش میدهد و برای تأمینکنندگان خودرویی در برآوردن الزامات کنترل کیفیت در بخش خودروهای الکتریکی (EV) ضروری است.

مزایای کارخانههای ریختهگری دایکستینگ دارای گواهی NADCA چیست؟

کارخانههای دارای گواهی NADCA با رعایت معیارهای صنعتی در زمینه پرداخت سطحی، کنترل تخلخل و دقت ابعادی، منجر به کاهش قابل توجه نرخ نقص و بهبود کیفیت محصول میشوند.

گواهیهای مواد مانند ASTM و MIL-STD چرا مهم هستند؟

این گواهیها تضمین میکنند که مواد در شرایط سخت از نظر یکپارچگی و عملکرد مکانیکی مناسب عمل میکنند که برای قابلیت اطمینان در کاربردهای ریختهگری دایکستینگ در هوافضا، دفاعی و پزشکی ضروری است.

گواهیها چگونه بر انتخاب تامینکنندگان ریختهگری جهانی تاثیر میگذارند؟

گواهیها چارچوبی استاندارد برای ارزیابی ریسک و کیفیت فراهم میکنند، صلاحیت تامینکنندگان را سادهسازی نموده و اطمینان از شراکتهای قابل اعتماد در تهیه بینالمللی را فراهم میآورند.

فهرست مطالب

-

ISO 9001: پایههای مدیریت کیفیت در کارخانههای ریختهگری تحت فشار

- درک نقش استاندارد ISO 9001 در عملیات کارخانههای ریختهگری تحت فشار

- چگونه ISO 9001 با استفاده از گردش کارهای استاندارد، سازگاری فرآیند و کنترل کیفیت را تضمین میکند

- مطالعه موردی: بهبود نرخ عیوب پس از اجرای ISO 9001 در یک کارخانه میانمقیاس ریختهگری آلومینیوم تحت فشار

- ارتباط ISO 9001 با رضایت مشتری و کسبوکار مجدد در تولید قطعات دقیق

-

IATF 16949: تضمین انطباق با استانداردهای خودروسازی برای تأمینکنندگان ریختهگری تحت فشار

- چرا IATF 16949 برای شرکای زنجیره تأمین خودرو و خودروهای الکتریکی ضروری است

- چگونه IATF 16949، ISO 9001 را با مدیریت ریسک، ردیابی و پیشگیری از نقصها بهبود میبخشد

- تحلیل روند: افزایش تقاضا برای کارخانههای ریختهگری تحت قالب دارای گواهی IATF 16949 در تولید خودروهای الکتریکی

- استراتژی: اعتبارسنجی انطباق تأمینکنندگان از طریق مدارک گواهینامه IATF 16949 و بازرسی فرآیندها

-

گواهی NADCA: پیشبرد برتری فنی در ریختهگری تحت فشار آلومینیوم و روی

- چگونه NADCA معیارهای صنعتی را برای پرداخت سطح، کنترل تخلخل و دقت ابعادی تعیین میکند

- بررسی تواناییهای فنی: گواهینامه NADCA چه چیزی درباره صلاحیت کارخانه ریختهگری دایکستینگ آشکار میکند

- مطالعه موردی: مقایسه عملکرد تأمینکنندگان ریختهگری دایکستینگ روی دارای گواهینامه NADCA و بدون گواهینامه

- رونق بازار: تمایل فزاینده خریداران به شرکا دارای گواهینامه NADCA در کاربردهای ریختهگری با دقت بالا

- مجوزهای خاص مواد: ASTM، MIL-STD و نقش آنها در ریختهگری دایکستینگ با عملکرد بالا

- استفاده از گواهیها برای ارزیابی و کاهش ریسک در انتخاب تأمینکنندگان جهانی ریختهگری دایکستینگ