ISO 9001: La base della gestione della qualità negli stabilimenti di pressofusione

Comprendere il ruolo dell'ISO 9001 nelle operazioni degli stabilimenti di pressofusione

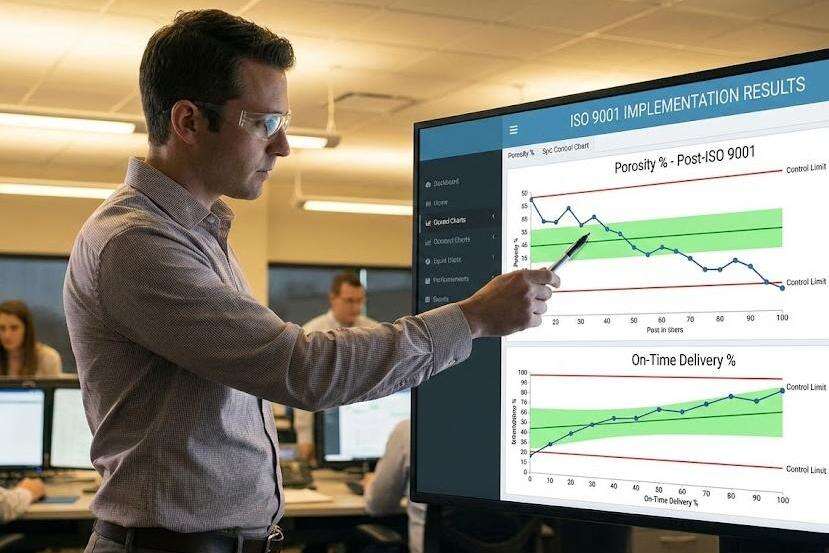

Ottenere la certificazione ISO 9001 significa implementare un sistema di gestione della qualità che aiuta gli stabilimenti di pressofusione a seguire gli standard internazionali per migliorare i propri processi e prevenire difetti. La certificazione richiede alle aziende di documentare le modalità operative all'interno dello stabilimento, predisporre piani per risolvere i problemi quando si verificano e conservare registrazioni relative alle sessioni di formazione dei dipendenti. Tutto questo lavoro cartaceo rende effettivamente le persone responsabili lungo l'intera catena produttiva. Prendiamo ad esempio un fonditore medio di alluminio in pressofusione: secondo una ricerca pubblicata lo scorso anno su Materials Engineering Journal, ha registrato una riduzione dei problemi di porosità di quasi il 60 percento dopo circa un anno e mezzo dalla certificazione, grazie a un controllo più rigoroso dei propri metodi di produzione.

Come ISO 9001 garantisce coerenza del processo e controllo della qualità attraverso flussi di lavoro standardizzati

Gli standard di produzione richiedono registrazioni dettagliate delle temperature di fusione, delle pressioni di riempimento degli stampi e della velocità di raffreddamento dopo la fusione. Quando le aziende rispettano attentamente queste norme, si osserva una notevole differenza nel controllo qualità. Le fabbriche correttamente certificate tendono a produrre componenti con circa il 60 percento in meno di problemi dimensionali rispetto a quelle non certificate. Attualmente, la maggior parte dei reparti dispone di un sistema di tracciamento in tempo reale che monitora i macchinari. Questi sistemi registrano la durata di ogni ciclo e contano i difetti man mano che si verificano, consentendo agli operatori di regolare le impostazioni durante la produzione qualora sorgano anomalie.

Caso di studio: Miglioramento dei tassi di difettosità dopo l'implementazione dell'ISO 9001 in una fonderia media di alluminio per pressofusione

| Metrica | Pre-ISO 9001 | Post-ISO 9001 | Miglioramento |

|---|---|---|---|

| Tasso medio di porosità | 5.8% | 2.4% | 58.6% |

| Consegna tempestiva | 72% | 94% | 22% |

| Tasso di resi da cliente | 14% | 3% | 78.5% |

La fonderia ha ottenuto questi risultati implementando programmi standardizzati di manutenzione degli utensili e protocolli di Controllo Statistico del Processo (SPC) richiesti dalle linee guida ISO 9001.

Collegare l'ISO 9001 alla soddisfazione del cliente e al business ripetuto nella produzione di componenti di precisione

I produttori che richiedono componenti con tolleranze ridotte (±0,05 mm) danno sempre più priorità ai fornitori certificati ISO, con l'83% che cita la riduzione dei costi di ispezione come vantaggio chiave (Indagine sulla Produzione di Precisione, 2024). Le fabbriche certificate per la pressofusione mostrano tipicamente tassi di ordini ripetuti superiori del 40% grazie a migliori metriche di Rendimento alla Prima Prova (FTY) e documentazione qualitativa tracciabile.

IATF 16949: Garantire la conformità automotive per i fornitori di pressofusione

Perché l'IATF 16949 è essenziale per i partner della catena di approvvigionamento automobilistico ed EV

Per il settore automobilistico, ottenere la certificazione IATF 16949 equivale sostanzialmente a mantenere gli standard abituali in termini di controllo qualità, elemento particolarmente importante per i fonditori che producono componenti per veicoli elettrici. Anche i numeri confermano questa tendenza: McKinsey prevede che la produzione di veicoli elettrici aumenterà di circa il 35 percento ogni anno fino al 2030. Cosa significa questo? Avere il marchio IATF 16949 dimostra che i fornitori sono effettivamente in grado di rispondere alle rigorose richieste relative alla prevenzione dei difetti e alla tracciabilità completa di ogni processo. Gli stessi produttori automobilistici esigono tale conformità perché devono ridurre al minimo i rischi, soprattutto per componenti critici per la sicurezza. Si pensi, ad esempio, agli alloggiamenti delle batterie o ai supporti del motore. Se uno di questi elementi dovesse guastarsi, si parla di richiami su larga scala e problemi molto seri per tutte le parti coinvolte.

Come l'IATF 16949 potenzia l'ISO 9001 con gestione del rischio, tracciabilità e prevenzione dei difetti

Lo standard IATF 16949 si basa sui fondamenti dell'ISO 9001 ma va molto oltre per quanto riguarda l'analisi dei possibili guasti e il monitoraggio dei processi in tempo reale. Quando le fonderie di pressofusione ottengono la certificazione secondo questo sistema, iniziano a considerare i rischi in anticipo, in modo da individuare eventuali problemi prima che si trasformino in difetti effettivi. Questi stabilimenti tracciano i materiali a ogni fase, dal momento in cui il metallo viene fuso fino alla realizzazione del prodotto finale. Inoltre, implementano controlli specifici che riducono gli scarti causati dalle sacche d'aria nelle fusioni, arrivando talvolta a diminuire gli sprechi di circa il 25%. Per i fornitori di componenti automobilistici, completare il Processo di Approvazione della Produzione dei Componenti richiede circa il 40% in meno di tempo rispetto alle aziende prive di tali certificazioni, un vantaggio significativo per rispettare scadenze ravvicinate e mantenere la competitività sul mercato.

Analisi delle tendenze: crescente domanda di fonderie di pressofusione certificate IATF 16949 nella produzione di veicoli elettrici

La maggior parte dei produttori di veicoli elettrici sta richiedendo la certificazione IATF 16949 in quasi tutti i nuovi accordi con fornitori per i componenti strutturali in fusione, secondo l'ultima ricerca del 2024 di Ducker Carlisle. Il motivo? Le auto moderne necessitano di componenti realizzati con tolleranze estremamente ridotte. I vani batteria devono adattarsi entro frazioni di millimetro di tolleranza, mentre le operazioni di pressofusione ad alta pressione non possono permettersi neppure un singolo difetto. Inoltre, gli stabilimenti devono integrarsi senza intoppi con sistemi digitali di tracciamento della qualità lungo le linee di produzione. I fornitori certificati ottengono generalmente l'approvazione dei progetti circa un quarto più velocemente rispetto a quelli che si attestano solo sugli standard ISO 9001. Questa differenza di tempi è molto rilevante quando le aziende sono in competizione per lanciare nuovi modelli EV prima dei concorrenti.

Strategia: Verifica della conformità dei fornitori attraverso documentazione IATF 16949 e audit di processo

Una verifica efficace della certificazione richiede:

| Area di focus dell'audit | Controlli critici per fornitori di pressofusione |

|---|---|

| Validazione del processo | Revisione della DOE (Progettazione degli Esperimenti) per i sistemi di alimentazione |

| Tracciabilità dei materiali | Tracciabilità dai certificati delle leghe ai registri del trattamento termico |

| Azioni Correttive | Analisi dei rapporti 8D relativi ai difetti di porosità |

I team leader negli approvvigionamenti combinano revisioni documentali con audit in loco sugli indici di capacità di processo delle celle di pressofusione (Cpk ≥1,67), garantendo che i fornitori soddisfino costantemente i livelli qualitativi richiesti dall'industria automobilistica.

Certificazione NADCA: Promozione dell'Eccellenza Tecnica nella Pressofusione di Alluminio e Zinco

Come la NADCA Stabilisce Standard di Settore per la Finitura Superficiale, il Controllo della Porosità e la Precisione Dimensionale

L'associazione nordamericana per la pressofusione (NADCA) definisce soglie quantitative per parametri critici come la rugosità superficiale (<3,2 μ Ra) e le percentuali di porosità (<1,2% in volume) nella pressofusione di alluminio e zinco. Questi standard sono allineati alle specifiche del 78% dei produttori OEM aerospaziali e medici, assicurando che i componenti rispettino tolleranze fino a ±0,05 mm.

Verifica delle Capacità Tecniche: Cosa Rivela la Certificazione NADCA sull'Efficienza di una Fonderia per Fusione a Pressione

Gli impianti certificati NADCA dimostrano capacità verificate nei sistemi di gestione termica che prevengono il degrado prematuro degli stampi, ispezioni radiografiche in tempo reale per difetti sub-superficiali e controlli di processo che mantengono la temperatura della fusione entro ±5°C. Un audit del 2023 su 47 fornitori ha rilevato che le fonderie certificate NADCA hanno ridotto le non conformità dimensionali del 62% rispetto ai colleghi non certificati.

Caso di Studio: Confronto Prestazionale tra Fornitori di Fusione a Pressione in Zinco Certificati e Non Certificati NADCA

Uno studio biennale sui componenti per chiudiporta automobilistici (2022–2024) ha rivelato:

| Metrica | Fornitori Certificati NADCA | Fornitori non certificati |

|---|---|---|

| Tasso di Difetti | 0.8% | 4.1% |

| Prolungamento della Vita dello Stampo | +35% | Linea di Base |

| Costi di Rilavorazione Superficiale | 18.000 dollari/mese | $74k/mese |

I fornitori certificati hanno raggiunto una resa al primo passaggio del 98,2% grazie a protocolli di lubrificazione degli stampi conformi allo standard NADCA.

Tendenza di Mercato: Crescente Preferenza da parte degli Acquirenti per Partner Certificati NADCA nelle Applicazioni di Fusione ad Alta Integrità

l'87% degli acquirenti di alloggiamenti per batterie EV ora richiede la certificazione NADCA nelle richieste di offerta (RFQ), secondo un rapporto del 2024 sul settore della pressofusione. Questo si allinea con le esigenze dei produttori OEM di tolleranze a tenuta stagna (<0,1% di porosità) per componenti strutturali soggetti a pressioni superiori a 20 MPa.

Accreditamenti Specifici per Materiale: ASTM, MIL-STD e il Loro Ruolo nella Pressofusione ad Alte Prestazioni

Perché le Certificazioni dei Materiali sono Importanti per l'Affidabilità nella Pressofusione Aerospaziale, Difesa e Medica

Le certificazioni dei materiali sono reti di sicurezza fondamentali in settori in cui il malfunzionamento di componenti è inaccettabile. Prendiamo, ad esempio, un produttore di attuatori aerospaziali che deve dimostrare come le leghe di alluminio non presentino assolutamente alcuna porosità quando sottoposte a test di pressione intensa. I produttori di apparecchiature mediche, d'altro canto, richiedono registri completi di tracciabilità per ogni lotto di lega di zinco utilizzato negli alloggiamenti speciali destinati a funzionare in sicurezza all'interno delle macchine per risonanza magnetica. I normali controlli qualità semplicemente non riescono a individuare ciò che queste certificazioni permettono di scoprire. Analizzando alcuni problemi recenti nelle catene di approvvigionamento militari, i ricercatori hanno scoperto lo scorso anno che quasi due terzi di tutti i guasti erano riconducibili all'uso di materiali privi della necessaria certificazione nel processo di stampaggio a iniezione.

ASTM B85 e standard MIL-STD per l'integrità delle leghe di alluminio e le prestazioni meccaniche

Lo standard ASTM B85 verifica fondamentalmente se le leghe di alluminio soddisfano determinati requisiti di qualità per applicazioni di pressofusione. Stabilisce requisiti minimi per parametri come la resistenza a trazione, pari almeno a 310 MPa, e l'allungamento non inferiore al 3%, tutti testati mediante metodi concordati e riconosciuti a livello industriale. Per quanto riguarda invece i lavori militari, esiste un ulteriore livello denominato MIL-STD-2175 che va oltre. Questo standard simula effettivamente condizioni di combattimento reali, pertanto i componenti devono resistere a test di corrosione da nebbia salina della durata superiore a 1.000 ore. Gli stabilimenti che rispettano entrambi gli standard tendono a produrre componenti con molti meno problemi dimensionali durante i processi di pressofusione ad alta pressione. Secondo dati recenti dell'ASM International del 2023, tali impianti registrano una riduzione del 42% circa nelle deviazioni dimensionali rispetto a quelli che soddisfano soltanto gli standard ISO di base.

Strategia: Valutazione dei rapporti di prova dei materiali e della validazione del processo secondo specifiche militari e industriali

Le principali aziende di pressofusione combinano i rapporti di controllo del laminatoio (MTR) con documenti come il PPAP quando lavorano a contratti nel settore della difesa. La maggior parte degli auditor qualità desidera verificare che i fornitori controllino effettivamente la composizione del metallo mediante spettrometri per ogni lotto prodotto. Richiedono inoltre registrazioni dettagliate relative a temperatura e pressione durante la produzione, conformi allo standard ASTM E2931. Per componenti particolarmente importanti, come quelli utilizzati in sistemi critici, le ispezioni con raggi X devono coprire almeno il 95% della superficie del getto. L'insieme di questi controlli fa una grande differenza. Le fabbriche che adottano questo approccio riportano circa il 37% in meno di problemi legati alla garanzia, specificamente nelle applicazioni per impianti medici. Per le aziende che partecipano a gare per appalti governativi o per produzioni ad alto rischio, costruire relazioni basate su certificazioni adeguate è diventata prassi comune nell'industria.

Utilizzo delle certificazioni per valutare e mitigare i rischi nella selezione globale di fornitori di pressofusione

Le certificazioni forniscono un quadro standardizzato per la valutazione delle fonderie per pressofusione, riducendo i tempi di immissione sul mercato e i costi di due diligence nelle partnership transfrontaliere. Uno studio del 2024 sui rischi della catena di approvvigionamento ha rilevato che le aziende che privilegiano fornitori certificati ISO 9001 e IATF 16949 hanno ridotto gli incidenti relativi alla qualità del 34% rispetto alle partnership senza certificazione.

Come le certificazioni semplificano la qualifica dei fornitori nell'approvvigionamento internazionale

Le certificazioni rilasciate da terze parti fungono da controlli di qualità preverificati, consentendo agli acquirenti di verificare i controlli di processo senza effettuare audit in loco, confrontare le fabbriche utilizzando parametri industriali uniformi ed eliminare il 60% dei fornitori candidati privi delle credenziali essenziali.

Le certificazioni come indicatori di consegna puntuale, prontezza agli audit e affidabilità a lungo termine

Le fabbriche che mantengono la conformità allo standard IATF 16949 dimostrano un tasso di superamento degli audit del 98%, contro il 72% delle controparti non certificate, secondo i dati della catena di approvvigionamento automobilistico. Il rinnovo della certificazione richiede miglioramenti continui dei processi, fondamentali per mantenere i tassi di difettosità al di sotto dello 0,5% nelle produzioni su alto volume.

Tendenza emergente: Piattaforme digitali per la verifica in tempo reale delle certificazioni delle fonderie per pressofusione

I sistemi basati su blockchain per le credenziali consentono ora una verifica istantanea delle date di scadenza delle certificazioni di qualità, della documentazione sulla tracciabilità dei materiali e degli aggiornamenti sullo stato di conformità NADCA. Questo passaggio digitale riduce i tempi di qualifica dei fornitori da settimane a ore, prevenendo nel contempo frodi documentali, un problema che costa 2,6 miliardi di dollari all'anno negli approvvigionamenti industriali (Rapporto sull'Integrità della Catena di Approvvigionamento, 2023).

Domande Frequenti

Che cos'è ISO 9001 e perché è importante per le fonderie per pressofusione?

ISO 9001 è uno standard di sistema di gestione della qualità che aiuta le fonderie per pressofusione a migliorare i processi, ridurre i difetti e mantenere una qualità costante attraverso flussi di lavoro standardizzati.

In che modo la certificazione IATF 16949 beneficia i fornitori automobilistici?

IATF 16949 estende ISO 9001 concentrandosi sulla gestione del rischio, sulla tracciabilità e sulla prevenzione dei difetti, rendendola fondamentale per i fornitori automobilistici al fine di soddisfare le richieste di controllo qualità nel settore dei veicoli elettrici (EV).

Quali vantaggi offrono le fonderie per pressofusione certificate NADCA?

Le fonderie certificate NADCA rispettano i parametri di riferimento del settore per finitura superficiale, controllo della porosità e precisione dimensionale, ottenendo tassi di difetto significativamente ridotti e una migliore qualità del prodotto.

Perché sono importanti le certificazioni dei materiali come ASTM e MIL-STD?

Queste certificazioni garantiscono l'integrità del materiale e le prestazioni meccaniche in condizioni severe, elementi essenziali per l'affidabilità nelle applicazioni di pressofusione aerospaziali, della difesa e mediche.

In che modo le certificazioni influenzano la selezione dei fornitori globali di pressofusione?

Le certificazioni forniscono un quadro standardizzato per valutare rischi e qualità, semplificando la qualifica dei fornitori e garantendo partnership affidabili nell'approvvigionamento internazionale.

Indice

-

ISO 9001: La base della gestione della qualità negli stabilimenti di pressofusione

- Comprendere il ruolo dell'ISO 9001 nelle operazioni degli stabilimenti di pressofusione

- Come ISO 9001 garantisce coerenza del processo e controllo della qualità attraverso flussi di lavoro standardizzati

- Caso di studio: Miglioramento dei tassi di difettosità dopo l'implementazione dell'ISO 9001 in una fonderia media di alluminio per pressofusione

- Collegare l'ISO 9001 alla soddisfazione del cliente e al business ripetuto nella produzione di componenti di precisione

-

IATF 16949: Garantire la conformità automotive per i fornitori di pressofusione

- Perché l'IATF 16949 è essenziale per i partner della catena di approvvigionamento automobilistico ed EV

- Come l'IATF 16949 potenzia l'ISO 9001 con gestione del rischio, tracciabilità e prevenzione dei difetti

- Analisi delle tendenze: crescente domanda di fonderie di pressofusione certificate IATF 16949 nella produzione di veicoli elettrici

- Strategia: Verifica della conformità dei fornitori attraverso documentazione IATF 16949 e audit di processo

-

Certificazione NADCA: Promozione dell'Eccellenza Tecnica nella Pressofusione di Alluminio e Zinco

- Come la NADCA Stabilisce Standard di Settore per la Finitura Superficiale, il Controllo della Porosità e la Precisione Dimensionale

- Verifica delle Capacità Tecniche: Cosa Rivela la Certificazione NADCA sull'Efficienza di una Fonderia per Fusione a Pressione

- Caso di Studio: Confronto Prestazionale tra Fornitori di Fusione a Pressione in Zinco Certificati e Non Certificati NADCA

- Tendenza di Mercato: Crescente Preferenza da parte degli Acquirenti per Partner Certificati NADCA nelle Applicazioni di Fusione ad Alta Integrità

-

Accreditamenti Specifici per Materiale: ASTM, MIL-STD e il Loro Ruolo nella Pressofusione ad Alte Prestazioni

- Perché le Certificazioni dei Materiali sono Importanti per l'Affidabilità nella Pressofusione Aerospaziale, Difesa e Medica

- ASTM B85 e standard MIL-STD per l'integrità delle leghe di alluminio e le prestazioni meccaniche

- Strategia: Valutazione dei rapporti di prova dei materiali e della validazione del processo secondo specifiche militari e industriali

-

Utilizzo delle certificazioni per valutare e mitigare i rischi nella selezione globale di fornitori di pressofusione

- Come le certificazioni semplificano la qualifica dei fornitori nell'approvvigionamento internazionale

- Le certificazioni come indicatori di consegna puntuale, prontezza agli audit e affidabilità a lungo termine

- Tendenza emergente: Piattaforme digitali per la verifica in tempo reale delle certificazioni delle fonderie per pressofusione

- Domande Frequenti