ISO 9001: Döküm Fabrikalarında Kalite Yönetiminin Temeli

ISO 9001'in döküm fabrikası operasyonlarındaki rolünü anlama

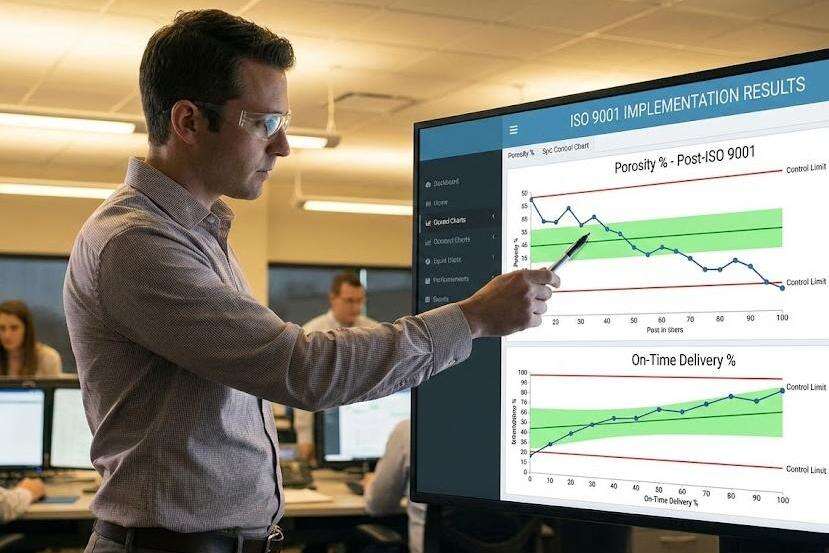

ISO 9001 sertifikası almak, döküm tesislerinin süreçlerini iyileştirmek ve hataları önlemek amacıyla uluslararası standartlara uyum sağlamasına yardımcı olan bir kalite yönetim sistemi uygulamak anlamına gelir. Sertifikasyon, şirketlerin atölyedeki işlerin nasıl yapıldığını belgelemesini, sorunlar ortaya çıktığında bu sorunları çözme planları oluşturmasını ve çalışanların eğitim oturumlarına ait kayıtları tutmasını gerektirir. Tüm bu evrak işlemleri aslında üretim zinciri boyunca herkesi daha sorumlu hale getirir. Geçen yıl Materials Engineering Journal'da yayımlanan bir araştırmaya göre, orta ölçekli bir alüminyum die casting üreticisini örnek alalım; sertifikasyonu aldıktan yaklaşık bir buçuk yıl sonra üretim yöntemlerindeki sıkı denetim sayesinde gözeneklilik sorunlarının oranında neredeyse %60 düşüş gözlemlendi.

ISO 9001, standartlaştırılmış iş akışları aracılığıyla süreç tutarlılığını ve kalite kontrolünü nasıl sağlar

İmalat standartları, erime sıcaklıkları, kalıp dolum basınçları ve dökümden sonra soğuma hızları gibi ayrıntılı kayıtlar gerektirir. Şirketler bu kurallara ne kadar yakından uyarlarsa, kalite kontrolde o kadar büyük fark görülür. Uygun şekilde sertifika almış fabrikalar, sertifikası olmayanlara kıyasla yaklaşık %60 daha az boyutsal sorunla parça üretme eğilimindedir. Günümüzde çoğu atölye makinelerini izleyen bir tür gerçek zamanlı takip sistemine sahiptir. Bu sistemler her döngünün ne kadar sürdüğünü izler ve hataları oluşurken sayar, böylece operatörler bir şey yanlış gitmeye başladığında üretim sırasında ayarları düzenleyebilir.

Vaka çalışması: Orta ölçekli bir alüminyum kalıp döküm fabrikasında ISO 9001 uygulamasından sonraki hata oranlarındaki iyileşme

| Metrik | ISO 9001 öncesi | ISO 9001 sonrası | Geliştirme |

|---|---|---|---|

| Ortalama gözeneklilik oranı | 5.8% | 2.4% | 58.6% |

| Zamanında teslimat | 72% | 94% | 22% |

| Müşteri iade oranı | 14% | 3% | 78.5% |

Dökümhane, bu sonuçlara ISO 9001 yönergeleri kapsamında gerekli olan standartlaştırılmış kalıp bakım programları ve İstatistiksel Proses Kontrol (SPC) protokollerini uygulayarak ulaşmıştır.

ISO 9001'in hassas parça imalatında müşteri memnuniyeti ve tekrarlı iş ilişkilerine bağlanması

Dar toleranslı bileşenler (±0,05 mm) gerektiren üreticiler, artan oranda ISO sertifikalı tedarikçilere öncelik vermektedir ve bu üreticilerin %83'ü daha düşük muayene maliyetlerini temel bir fayda olarak belirtmektedir (Hassas İmalat Araştırması, 2024). Sertifikalı kalıp döküm fabrikaları, geliştirilmiş İlk Seferde Üretim Oranı (FTY) performansı ve izlenebilir kalite dokümantasyonu sayesinde genellikle %40 daha yüksek tekrarlı sipariş oranları gösterir.

IATF 16949: Kalıp Döküm Tedarikçileri için Otomotiv Kalitesinde Uygunluğun Sağlanması

Otomotiv ve EV Tedarik Zinciri İş Ortaklıkları İçin Neden IATF 16949 Önemlidir

Otomotiv sektörü için IATF 16949 sertifikası almak, kalite kontrol standartları açısından işlerin aynen devam etmesi anlamına gelir ve özellikle elektrikli araçlar için parça üreten döküm üreticileri için büyük önem taşır. Rakamlar da kendi hikayeyi anlatıyor - McKinsey, 2030 yılına kadar her yıl yaklaşık %35 oranında bir artışla EV üretiminde sıçrama beklediğini öngörüyor. Peki bu ne anlama geliyor? IATF 16949 damgasına sahip olmak, tedarikçilerin kusurları önleme ve her şeyi düzgün şekilde izleme konusundaki zorlu talepleri karşılayabildiğini gösteriyor. Otomobil üreticileri bu uyumluluğu görmek ister çünkü en çok güvenliğe yönelik bileşenlerde riskleri azaltmaları gerekir. Batarya için muhafaza ünitelerini ya da motor bağlantı elemanlarını düşünün. Bunlardan herhangi biri başarısız olursa, herkes için ciddi sorunlara yol açan büyük çaplı geri çağırmalar söz konusu olur.

IATF 16949, Risk Yönetimi, İzlenebilirlik ve Kusur Önleme ile ISO 9001'i Nasıl Güçlendirir

IATF 16949 standardı ISO 9001 temellerini alır ancak olası hataları analiz etme ve süreçler gerçekleşirken bunları takip etme konularında çok daha ileri gider. Diesetter tesisleri bu sistem altında sertifika alındığında, sorunlar gerçek kusurlara dönüşmeden önce onları önceden görebilmek adına riskleri önceden düşünmeye başlarlar. Bu tesisler, metalin eritildiği andan başlayarak nihai ürünün üretildiği ana kadar her aşamada malzemeleri izler. Ayrıca dökümdeki hava kabarcıklarından kaynaklanan hurda miktarını azaltan özel kontroller uygularlar ve bazen atığı yaklaşık %25 oranında düşürebilirler. Otomotiv parça tedarikçileri için, Üretim Parça Onay Süreci'ni bu sertifikalara sahip olmayan şirketlere kıyasla yaklaşık %40 daha kısa sürede tamamlamaları mümkündür ve bu da sıkı teslimat sürelerini karşılamada ve pazarda rekabet edebilmekte büyük fark yaratır.

Trend Analizi: Elektrikli Araç Üretiminde IATF 16949 Sertifikalı Döküm Tesislerine Artan Talep

Ducker Carlisle'ın 2024 yılına ait en son araştırmasına göre, çoğu elektrikli araç üreticisi yapısal dökümler açısından neredeyse tüm yeni tedarikçi anlaşmalarında IATF 16949 sertifikasyonunu talep ediyor. Bunun nedeni? Modern otomobiller inanılmaz derecede dar toleranslara sahip parçalara ihtiyaç duyuyor. Batarya tepsileri milimetrenin onda biri kadarlık bir tolerans aralığı içinde oturmalı, yüksek basınçlı die casting süreçleri ise tek bir kusura bile izin vermemeli. Ayrıca fabrikalar üretim hatları boyunca dijital kalite takip sistemleriyle sorunsuz çalışacak şekilde entegre olmalı. Sertifika alan tedarikçiler, genellikle yalnızca ISO 9001 standartlarına bağlı kalanlara kıyasla projelerinin onaylanma sürecini yaklaşık dörtte bir oranında hızlandırabiliyor. Şirketler yeni EV modellerini rakiplerine karşı pazara sürme yarışı içindeyken bu hız farkı büyük önem taşıyor.

Strateji: IATF 16949 Belgeleri ve Süreç Denetimleri Aracılığıyla Tedarikçi Uygunluğunun Doğrulanması

Etkili sertifika doğrulaması şunları gerektirir:

| Denetim Odak Noktası | Die Casting Tedarikçileri için Kritik Kontroller |

|---|---|

| Süreç doğrulaması | Kapak sistemleri için Deney Tasarımının (DOE) İncelenmesi |

| Malzeme Izlenebilirliği | Alaşım sertifikalarından ısıl işlem kayıtlarına kadar denetim izi |

| Düzeltici Eylemler | Gözeneklilik kusurları için 8D raporlarının analizi |

Satın alma ekipleri, döküm hücresi süreç yeterlilik endekslerini (Cpk ≥1.67) tedarikçilerin otomotiv sınıfı kalite eşiklerini sürekli karşılamasını sağlamak amacıyla belge incelemeleriyle birlikte değerlendirir.

NADCA Sertifikasyonu: Alüminyum ve Çinko Dökümde Teknik Mükemmellikte İlerleme

Yüzey Pürüzlülüğü, Gözeneklilik Kontrolü ve Boyutsal Hassasiyet İçin NADCA'nın Sektör Kriterlerini Nasıl Belirlediği

Kuzey Amerika Die Casting Derneği (NADCA), alüminyum ve çinko dökümde yüzey pürüzlülüğü (<3,2 μ Ra) ve gözeneklilik oranları (<%1,2 hacimce) gibi kritik parametreler için ölçülebilir eşikler belirler. Bu standartlar, ±0,05 mm'ye kadar dar tolerans sınırlarını karşılayan bileşenler için havacılık ve tıbbi OEM spesifikasyonlarının %78'iyle uyumludur.

Teknik Yeterliliklerin Doğrulanması: NADCA Sertifikası Bir Kalıp Döküm Fabrikasının Uzmanlığı Hakkında Ne Söylüyor

NADCA sertifikalı tesisler, kalıpların erken bozulmasını önleyen termal yönetim sistemlerinde doğrulanmış kabiliyetlere, alt yüzey kusurları için gerçek zamanlı X-ışını muayenesinde ve ergiyik sıcaklığının ±5°C içinde tutulduğu süreç kontrollerinde yetkinlik gösterir. 47 tedarikçinin 2023 yılında yapılan bir denetimi, NADCA sertifikalı fabrikaların boyutsal uyumsuzlukları sertifikasız rakiplerine kıyasla %62 oranında azalttığını ortaya koymuştur.

Vaka Çalışması: NADCA Sertifikalı ve Sertifikasız Çinko Kalıp Döküm Tedarikçileri Arasındaki Performans Karşılaştırması

İki yıllık bir otomotiv kilidi bileşeni çalışması (2022–2024) şunu ortaya koydu:

| Metrik | NADCA Sertifikalı Tedarikçiler | Sertifikasız Tedarikçiler |

|---|---|---|

| Defekt Oranı | 0.8% | 4.1% |

| Kalıp Ömrü Uzatma | +35% | Başlangıç |

| Yüzey İşleme Maliyetleri | $18k/ay | $74.000/ay |

Sertifikalı tedarikçiler, NADCA'ya uyumlu kalıp yağlama protokolleri sayesinde ilk geçişte verim oranını %98,2'ye çıkardı.

Pazar Trendi: Yüksek Bütünlüklü Döküm Uygulamalarında Alıcıların NADCA Sertifikalı Ortaklara Yönelmesi

2024 yılı döküm endüstrisi raporuna göre, EV pil gövdesi satın alanlarının %87'si artık teklif istemlerinde (RFQ) NADCA sertifikasını zorunlu tutmaktadır. Bu durum, 20+ MPa basınca maruz yapısal bileşenlerde sızdırmazlık toleransı (<%0,1 gözeneklilik) konusundaki OEM talepleriyle uyumludur.

Malzemeye Özel Yetkilendirmeler: ASTM, MIL-STD ve Yüksek Performanslı Dökümdeki Rollerinin Önemi

Uzay, Savunma ve Tıbbi Dökümde Güvenilirlik İçin Malzeme Sertifikalarının Önemi

Malzemeler için sertifikalar, parçaların başarısız olması kabul edilemeyen sektörlerde gerçekten önemli güvenlik önlemleridir. Örneğin bir havacılık aktüatör üreticisi, alüminyum alaşımlarının yoğun basınç testlerine maruz kaldığında kesinlikle gözeneklilik içermemesini kanıtlaması gerekir. Tıbbi ekipman üreticileri ise MRI makineleri içinde güvenli çalışan özel muhafazalara giren çinko alaşımının her partisi için tam izlenebilirlik kayıtları talep eder. Düzenli kalite kontrol, bu sertifikaların ortaya çıkardıklarını yakalayamaz. Geçtiğimiz yıllarda askeri tedarik zincirlerinde yaşanan bazı sorunlara bakıldığında, araştırmacılar geçen yıl die casting sürecinde uygun sertifikaya sahip olmayan malzemelerin kullanılmasından kaynaklanan hataların neredeyse üçte ikisini tespit etti.

Alüminyum Alaşım Bütünlüğü ve Mekanik Performans İçin ASTM B85 ve MIL-STD Standartları

ASTM B85 standardı, alüminyum alaşımlarının kalıp döküm uygulamaları için belirli kalite standartlarını karşılayıp karşılamadığını temel olarak kontrol eder. Bu standard, en az 310 MPa çekme mukavemeti ve %3'ten az olmayan uzama gibi özellikleri, sektör genelinde kabul edilmiş test yöntemleriyle belirler. Ancak askeri işler söz konusu olduğunda, MIL-STD-2175 adı verilen ek bir katman devreye girer. Bu standard, gerçek savaş koşullarını simüle eder ve parçaların 1.000 saatten fazla süren tuz püskürtme korozyon testlerine dayanabilmesini gerektirir. Her iki standardı da uygulayan tesisler, yüksek basınçlı kalıp döküm süreçlerinde boyutsal sorunların çok daha az olduğu parçalar üretme eğilimindedir. ASM International'ın 2023 yılı verilerine göre, bu standartları uygulayan tesisler yalnızca temel ISO standartlarını karşılayanlara kıyasla boyutsal sapmalarda yaklaşık %42'lik bir düşüş yaşar.

Strateji: Askeri ve Endüstriyel Spesifikasyonlar Çerçevesinde Malzeme Test Raporlarının ve Süreç Doğrulamanın Değerlendirilmesi

Savunma sözleşmeleri üzerinde çalışırken, önde gelen döküm tesisleri malzeme test raporlarını (MTR'ler) PPAP gibi belgelerle birlikte sunar. Çoğu kalite denetçisi, tedarikçilerin ürettiği her parti için spektrometre kullanarak metal bileşimini gerçekten kontrol ettiğine dair kanıt görmeyi ister. Ayrıca üretim sırasında sıcaklık ve basıncın kaydını gösteren ve ASTM E2931 standartlarına uygun detaylı kayıtlar da aranır. Kritik sistemlerde kullanılan parçalar gibi özellikle önemli olanlar için, röntgen incelemesi döküm alanının en az %95'ini kapsamalıdır. Bu kontrollerin tümü birlikte büyük fark yaratır. Bu yaklaşımı uygulayan fabrikalar, özellikle tıbbi implant uygulamalarında yaklaşık %37 daha az garanti sorunu yaşadıklarını bildirmektedir. Hükümet projeleri veya yüksek riskli üretim işleri için teklif veren şirketler için, doğru sertifikalara dayalı ilişkiler kurmak sektör genelinde standart hâline gelmiştir.

Küresel Döküm Tesisleri Tedarikçi Seçiminde Riskleri Değerlendirmek ve Azaltmak İçin Sertifikaların Kullanılması

Sertifikalar, kalıp döküm fabrikalarını değerlendirmek için standart bir çerçeve sunar ve uluslararası ortaklıklarda pazara ulaşma süresini ve inceleme maliyetlerini azaltır. 2024 tarihli bir tedarik zinciri risk çalışması, ISO 9001 ve IATF 16949 sertifikalı tedarikçileri tercih eden şirketlerin sertifikasız ortaklıklara kıyasla kalite sorunlarını %34 oranında azalttığını ortaya koymuştur.

Uluslararası Tedarikte Sertifikaların Nasıl Satıcı Nitelendirme Sürecini Kolaylaştırdığı

Üçüncü taraf sertifikaları önceden onaylanmış kalite kontrol noktaları olarak işlev görür ve alıcıların saha denetimi yapmaksızın süreç kontrollerini doğrulamasına, fabrikaları birim standartlara göre karşılaştırmasına ve temel belgelere sahip olmayan aday tedarikçilerin %60'ını elemesine olanak tanır.

Zamanında Teslimat, Denetim Hazırlığı ve Uzun Vadeli Güvenilirlik Açısından Sertifikaların Öngörücü Rolü

Otomotiv tedarik zinciri verilerine göre, IATF 16949 uyumunu sağlayan fabrikalar, sertifikasız rakiplerinin %72'sine kıyasla %98 denetim geçme oranına sahiptir. Sertifika yenilemeleri, yüksek hacimli üretimlerde hata oranlarının %0,5'in altında tutulması açısından kritik olan sürekli süreç iyileştirmelerini gerektirir.

Yeni Trend: Kalıp Döküm Fabrikası Sertifikalarının Gerçek Zamanlı Doğrulanması İçin Dijital Platformlar

Blockchain destekli kimlik doğrulama sistemleri, kalite sertifikalarının sona erme tarihlerini, malzeme izlenebilirlik belgelerini ve NADCA uyum durumu güncellemelerini anında doğrulamayı mümkün kılmaktadır. Bu dijital dönüşüm, tedarikçi yeterlilik süreçlerini haftalardan saatlere indirirken, endüstriyel tedarikte yıllık 2,6 milyar dolarlık bir sorun olan belge sahteciliğini de önlemektedir (Tedarik Zinciri Bütünlüğü Raporu, 2023).

SSS

ISO 9001 nedir ve kalıp döküm fabrikaları için neden önemlidir?

ISO 9001, kalıp döküm fabrikalarının süreçleri iyileştirmesine, hataları azaltmasına ve standartlaştırılmış iş akışları aracılığıyla tutarlı bir kalite sağlamasına yardımcı olan bir kalite yönetim sistemi standardıdır.

IATF 16949 sertifikası otomotiv tedarikçilerine nasıl fayda sağlar?

IATF 16949, ISO 9001'in kapsamını risk yönetimi, izlenebilirlik ve hata önleme üzerine odaklanarak genişleterek elektrikli araç (EV) sektöründe kalite kontrol gereksinimlerini karşılamada otomotiv tedarikçileri için kritik bir öneme sahip hâle gelir.

NADCA sertifikalı kalıp döküm fabrikalarının avantajları nelerdir?

NADCA sertifikalı fabrikalar, yüzey kalitesi, gözeneklilik kontrolü ve boyutsal doğruluk konularında sektörel kriterlere uyar ve bu da hata oranlarının önemli ölçüde düşmesine ve ürün kalitesinin artmasına neden olur.

ASTM ve MIL-STD gibi malzeme sertifikaları neden önemlidir?

Bu sertifikalar, havacılık, savunma ve tıbbi kalıp döküm uygulamalarında güvenilirlik açısından hayati öneme sahip olan zorlu koşullar altında malzeme bütünlüğünü ve mekanik performansı garanti eder.

Sertifikalar, küresel döküm tedarikçisi seçimini nasıl etkiler?

Sertifikalar, risk ve kaliteyi değerlendirme konusunda standart bir çerçeve sunarak tedarikçi yeterliliklerinin belirlenmesini kolaylaştırır ve uluslararası tedarikte güvenilir ortaklıklara zemin hazırlar.

İçindekiler

-

ISO 9001: Döküm Fabrikalarında Kalite Yönetiminin Temeli

- ISO 9001'in döküm fabrikası operasyonlarındaki rolünü anlama

- ISO 9001, standartlaştırılmış iş akışları aracılığıyla süreç tutarlılığını ve kalite kontrolünü nasıl sağlar

- Vaka çalışması: Orta ölçekli bir alüminyum kalıp döküm fabrikasında ISO 9001 uygulamasından sonraki hata oranlarındaki iyileşme

- ISO 9001'in hassas parça imalatında müşteri memnuniyeti ve tekrarlı iş ilişkilerine bağlanması

-

IATF 16949: Kalıp Döküm Tedarikçileri için Otomotiv Kalitesinde Uygunluğun Sağlanması

- Otomotiv ve EV Tedarik Zinciri İş Ortaklıkları İçin Neden IATF 16949 Önemlidir

- IATF 16949, Risk Yönetimi, İzlenebilirlik ve Kusur Önleme ile ISO 9001'i Nasıl Güçlendirir

- Trend Analizi: Elektrikli Araç Üretiminde IATF 16949 Sertifikalı Döküm Tesislerine Artan Talep

- Strateji: IATF 16949 Belgeleri ve Süreç Denetimleri Aracılığıyla Tedarikçi Uygunluğunun Doğrulanması

-

NADCA Sertifikasyonu: Alüminyum ve Çinko Dökümde Teknik Mükemmellikte İlerleme

- Yüzey Pürüzlülüğü, Gözeneklilik Kontrolü ve Boyutsal Hassasiyet İçin NADCA'nın Sektör Kriterlerini Nasıl Belirlediği

- Teknik Yeterliliklerin Doğrulanması: NADCA Sertifikası Bir Kalıp Döküm Fabrikasının Uzmanlığı Hakkında Ne Söylüyor

- Vaka Çalışması: NADCA Sertifikalı ve Sertifikasız Çinko Kalıp Döküm Tedarikçileri Arasındaki Performans Karşılaştırması

- Pazar Trendi: Yüksek Bütünlüklü Döküm Uygulamalarında Alıcıların NADCA Sertifikalı Ortaklara Yönelmesi

- Malzemeye Özel Yetkilendirmeler: ASTM, MIL-STD ve Yüksek Performanslı Dökümdeki Rollerinin Önemi

-

Küresel Döküm Tesisleri Tedarikçi Seçiminde Riskleri Değerlendirmek ve Azaltmak İçin Sertifikaların Kullanılması

- Uluslararası Tedarikte Sertifikaların Nasıl Satıcı Nitelendirme Sürecini Kolaylaştırdığı

- Zamanında Teslimat, Denetim Hazırlığı ve Uzun Vadeli Güvenilirlik Açısından Sertifikaların Öngörücü Rolü

- Yeni Trend: Kalıp Döküm Fabrikası Sertifikalarının Gerçek Zamanlı Doğrulanması İçin Dijital Platformlar

- SSS