ISO 9001: Dasar Manajemen Kualitas di Pabrik Die Casting

Memahami peran ISO 9001 dalam operasi pabrik die casting

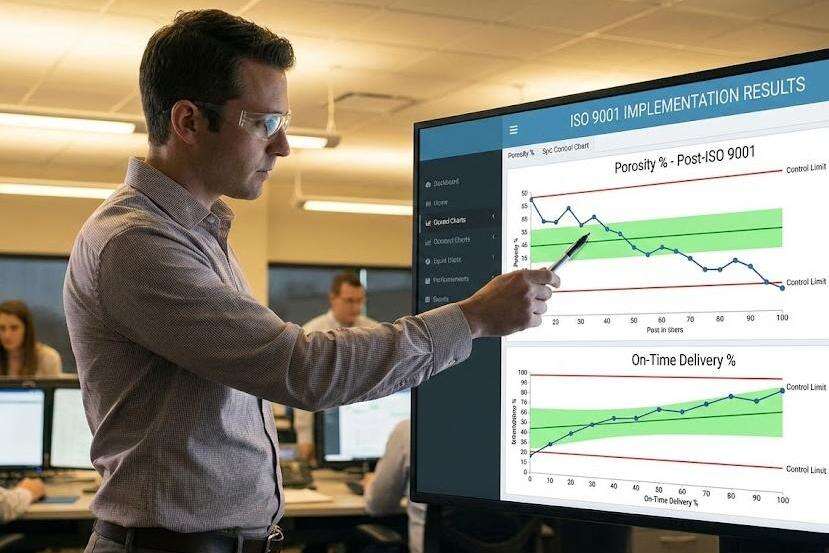

Mendapatkan sertifikasi ISO 9001 berarti menerapkan sistem manajemen mutu yang membantu pabrik pengecoran die casting mengikuti standar internasional untuk memperbaiki proses dan mencegah terjadinya cacat. Sertifikasi ini mengharuskan perusahaan mendokumentasikan cara kerja di lingkungan pabrik, menyusun rencana untuk menangani masalah saat terjadi, serta mencatat sesi pelatihan pekerja. Semua dokumen tertulis ini pada kenyataannya membuat setiap orang bertanggung jawab sepanjang rantai manufaktur. Ambil contoh satu perusahaan pengecoran aluminium skala menengah yang mengalami penurunan masalah porositas hingga hampir 60 persen setelah sekitar satu setengah tahun sejak memperoleh sertifikasi, berkat pengendalian metode produksi yang lebih ketat menurut penelitian yang dipublikasikan dalam Jurnal Materials Engineering tahun lalu.

Bagaimana ISO 9001 menjamin konsistensi proses dan kontrol kualitas melalui alur kerja baku

Standar manufaktur mengharuskan pencatatan rinci suhu peleburan, tekanan pengisian cetakan, dan kecepatan pendinginan setelah pengecoran. Ketika perusahaan mematuhi aturan ini dengan ketat, mereka melihat perbedaan besar dalam pengendalian kualitas. Pabrik yang memiliki sertifikasi lengkap cenderung menghasilkan komponen dengan masalah ukuran sekitar 60 persen lebih sedikit dibandingkan yang tidak bersertifikasi. Sebagian besar bengkel kini memiliki sistem pelacakan waktu nyata yang memantau mesin-mesin mereka. Sistem-sistem ini mencatat durasi setiap siklus dan menghitung cacat saat terjadi, sehingga operator dapat menyesuaikan pengaturan selama produksi jika terjadi masalah.

Studi kasus: Penurunan tingkat cacat setelah penerapan ISO 9001 di pabrik pengecoran die aluminium skala menengah

| Metrik | Sebelum ISO 9001 | Setelah ISO 9001 | Perbaikan |

|---|---|---|---|

| Tingkat porositas rata-rata | 5.8% | 2.4% | 58.6% |

| Pengiriman tepat waktu | 72% | 94% | 22% |

| Tingkat pengembalian barang oleh pelanggan | 14% | 3% | 78.5% |

Pengecoran mencapai hasil ini dengan menerapkan jadwal pemeliharaan perkakas standar dan protokol Pengendalian Proses Statistik (SPC) yang dipersyaratkan dalam panduan ISO 9001.

Menghubungkan ISO 9001 dengan kepuasan pelanggan dan pembelian berulang dalam manufaktur komponen presisi

Produsen yang membutuhkan komponen dengan toleransi ketat (±0,05 mm) semakin mengutamakan pemasok bersertifikat ISO, dengan 83% menyebutkan penurunan biaya inspeksi sebagai manfaat utama (Survei Manufaktur Presisi, 2024). Pabrik die casting bersertifikat biasanya menunjukkan tingkat pesanan ulang 40% lebih tinggi karena perbaikan metrik First-Time Yield (FTY) dan dokumentasi kualitas yang dapat dilacak.

IATF 16949: Menjamin Kepatuhan Kelas Otomotif untuk Pemasok Die Casting

Mengapa IATF 16949 Penting bagi Kemitraan Rantai Pasok Otomotif dan EV

Bagi sektor otomotif, mendapatkan sertifikasi IATF 16949 pada dasarnya berarti menjalankan bisnis seperti biasa dalam hal standar kontrol kualitas, terutama penting bagi para produsen die casting yang membuat komponen untuk kendaraan listrik. Angka-angka juga menunjukkan cerita yang sama—McKinsey memperkirakan produksi EV akan melonjak sekitar 35 persen setiap tahun hingga tahun 2030. Lalu, apa artinya ini? Memiliki sertifikasi IATF 16949 menunjukkan bahwa pemasok benar-benar mampu memenuhi tuntutan ketat dalam mencegah cacat produk dan melacak semua proses dengan tepat. Para produsen mobil sendiri bersikeras meminta kepatuhan ini karena mereka perlu meminimalkan risiko, khususnya untuk komponen yang paling berpengaruh terhadap keselamatan. Bayangkan saja unit rumahan baterai atau dudukan motor. Jika salah satu dari komponen ini gagal, kita berbicara tentang penarikan kembali (recall) dalam jumlah besar dan masalah serius bagi semua pihak yang terlibat.

Cara IATF 16949 Meningkatkan ISO 9001 Melalui Manajemen Risiko, Pelacakan, dan Pencegahan Cacat

Standar IATF 16949 dibangun di atas dasar-dasar ISO 9001 tetapi jauh lebih mendalam dalam menganalisis kegagalan yang mungkin terjadi dan memantau proses secara real-time. Ketika pabrik die casting tersertifikasi menurut sistem ini, mereka mulai memikirkan risiko sejak awal sehingga dapat mengidentifikasi masalah sebelum menjadi cacat nyata. Fasilitas-fasilitas ini melacak bahan pada setiap tahap, mulai dari peleburan logam hingga produk akhir diproduksi. Mereka juga menerapkan kontrol khusus yang mengurangi limbah akibat gelembung udara dalam coran, terkadang mengurangi sampah hingga sekitar 25%. Bagi pemasok komponen otomotif, proses Persetujuan Produksi Komponen memakan waktu sekitar 40% lebih singkat dibandingkan perusahaan tanpa sertifikasi ini, yang sangat berpengaruh dalam memenuhi tenggat waktu ketat dan menjaga daya saing di pasar.

Analisis Tren: Meningkatnya Permintaan terhadap Pabrik Die Casting Bersertifikat IATF 16949 dalam Produksi Kendaraan Listrik

Sebagian besar produsen kendaraan listrik mendorong sertifikasi IATF 16949 pada hampir semua kesepakatan pemasok baru mereka terkait pengecoran struktural menurut penelitian terbaru Ducker Carlisle dari tahun 2024. Alasannya? Mobil modern membutuhkan komponen yang dibuat sesuai spesifikasi sangat ketat. Baki baterai harus pas dalam toleransi pecahan milimeter, sementara operasi die casting tekanan tinggi tidak boleh memiliki satu cacat sekalipun. Pabrik juga harus dapat beroperasi secara mulus dengan sistem pelacakan kualitas digital di seluruh lini produksinya. Pemasok yang tersertifikasi biasanya melihat persetujuan proyek mereka selesai sekitar seperempat lebih cepat dibandingkan yang hanya menggunakan standar ISO 9001. Perbedaan kecepatan ini sangat penting ketika perusahaan sedang berlomba membawa model EV baru ke pasar sebelum pesaing.

Strategi: Memvalidasi Kepatuhan Pemasok Melalui Dokumentasi Sertifikasi IATF 16949 dan Audit Proses

Verifikasi sertifikasi yang efektif memerlukan:

| Area Fokus Audit | Pemeriksaan Kritis untuk Pemasok Die Casting |

|---|---|

| Validasi proses | Tinjauan DOE (Desain Eksperimen) untuk sistem gating |

| Keterlacakan Material | Jejak audit dari sertifikat paduan hingga catatan perlakuan panas |

| Tindakan Perbaikan | Analisis laporan 8D untuk cacat porositas |

Tim pengadaan terkemuka menggabungkan tinjauan dokumentasi dengan audit di lokasi terhadap indeks kemampuan proses sel die casting (Cpk ≥1,67), memastikan pemasok secara konsisten memenuhi ambang kualitas kelas otomotif.

Sertifikasi NADCA: Meningkatkan Keunggulan Teknis dalam Die Casting Aluminium dan Seng

Bagaimana NADCA Menetapkan Tolok Ukur Industri untuk Kekasaran Permukaan, Pengendalian Porositas, dan Akurasi Dimensi

Asosiasi Die Casting Amerika Utara (NADCA) menetapkan ambang batas yang dapat diukur untuk parameter kritis seperti kekasaran permukaan (<3,2 μ Ra) dan tingkat porositas (<1,2% berdasarkan volume) dalam die casting aluminium dan seng. Standar ini selaras dengan 78% spesifikasi OEM aerospace dan medis, memastikan komponen memenuhi batas toleransi serapat ±0,05 mm.

Memverifikasi Kemampuan Teknis: Apa yang Diungkapkan Sertifikasi NADCA tentang Kemahiran Pabrik Die Casting

Fasilitas bersertifikat NADCA menunjukkan kemampuan teruji dalam sistem manajemen termal yang mencegah degradasi die secara dini, inspeksi sinar-X waktu nyata untuk mendeteksi cacat di bawah permukaan, serta kontrol proses yang menjaga suhu lelehan dalam kisaran ±5°C. Audit tahun 2023 terhadap 47 pemasok menemukan bahwa pabrik bersertifikat NADCA mengurangi ketidaksesuaian dimensi sebesar 62% dibandingkan rekan yang tidak bersertifikat.

Studi Kasus: Perbandingan Kinerja antara Pemasok Die Casting Seng Bersertifikat dan Tidak Bersertifikat NADCA

Sebuah studi komponen pengunci otomotif selama dua tahun (2022–2024) mengungkapkan:

| Metrik | Pemasok Bersertifikat NADCA | Pemasok Tanpa Sertifikasi |

|---|---|---|

| Tingkat Kekurangan | 0.8% | 4.1% |

| Perpanjangan Umur Cetakan | +35% | Garis Dasar |

| Biaya Perbaikan Permukaan | $18k/bulan | $74k/bulan |

Pemasok bersertifikat mencapai yield pertama kali sebesar 98,2% melalui protokol pelumasan die yang sesuai standar NADCA.

Tren Pasar: Meningkatnya Preferensi Pembeli terhadap Mitra Bersertifikat NADCA dalam Aplikasi Casting Berkualitas Tinggi

87% pembeli rumah baterai EV kini mewajibkan sertifikasi NADCA dalam permintaan penawaran (RFQ), menurut laporan industri die casting tahun 2024. Hal ini sejalan dengan tuntutan OEM terhadap toleransi bebas kebocoran (<0,1% porositas) pada komponen struktural yang mengalami tekanan lebih dari 20 MPa.

Akreditasi Berdasarkan Material: ASTM, MIL-STD, dan Perannya dalam Die Casting Performa Tinggi

Mengapa Sertifikasi Material Penting untuk Keandalan dalam Die Casting Aerospace, Pertahanan, dan Medis

Sertifikasi untuk bahan sangat penting sebagai jaring pengaman di sektor-sektor di mana kegagalan komponen tidak dapat diterima. Ambil contoh produsen aktuator aerospace yang harus membuktikan bahwa paduan aluminium mereka benar-benar bebas dari porositas ketika diuji di bawah tekanan tinggi. Sementara itu, produsen peralatan medis menuntut catatan pelacakan lengkap untuk setiap batch paduan seng yang digunakan pada rumah-rumah khusus yang aman digunakan di dalam mesin MRI. Kontrol kualitas biasa sama sekali tidak mampu mendeteksi temuan yang terungkap melalui sertifikasi ini. Melihat kembali beberapa masalah terkini dalam rantai pasok militer, peneliti tahun lalu menemukan bahwa hampir dua pertiga dari semua kegagalan dapat dilacak kembali ke penggunaan bahan tanpa sertifikasi yang sesuai selama proses die casting.

ASTM B85 dan Standar MIL-STD untuk Integritas Paduan Aluminium dan Kinerja Mekanis

Standar ASTM B85 pada dasarnya memeriksa apakah paduan aluminium memenuhi standar kualitas tertentu untuk aplikasi die casting. Standar ini menetapkan persyaratan minimum untuk hal-hal seperti kekuatan tarik minimal 310 MPa dan perpanjangan tidak kurang dari 3%, yang semuanya diuji menggunakan metode yang telah disepakati dalam industri. Namun, ketika berkaitan dengan pekerjaan militer, terdapat lapisan tambahan bernama MIL-STD-2175 yang membawa persyaratan lebih lanjut. Standar ini benar-benar mensimulasikan kondisi tempur nyata, sehingga komponen harus tahan terhadap uji korosi semprot garam selama lebih dari 1.000 jam. Pabrik-pabrik yang mengikuti kedua standar ini cenderung menghasilkan komponen dengan masalah dimensi yang jauh lebih sedikit selama proses die casting tekanan tinggi. Menurut data terbaru dari ASM International pada tahun 2023, fasilitas semacam ini mengalami penurunan sekitar 42% dalam penyimpangan dimensi dibandingkan dengan fasilitas yang hanya memenuhi standar ISO dasar.

Strategi: Mengevaluasi Laporan Uji Material dan Validasi Proses Berdasarkan Spesifikasi Militer dan Industri

Pabrik die casting terkemuka menggabungkan laporan uji pabrik (MTRs) dengan hal-hal seperti PPAP ketika mengerjakan kontrak pertahanan. Sebagian besar auditor kualitas ingin melihat bukti bahwa pemasok benar-benar memeriksa komposisi logam menggunakan spektrometer untuk setiap batch yang diproduksi. Mereka juga mencari catatan rinci yang menunjukkan suhu dan tekanan selama produksi sesuai standar ASTM E2931. Dan untuk komponen yang sangat penting, seperti yang digunakan dalam sistem kritis, inspeksi sinar-X harus mencakup minimal 95% area pengecoran. Semua pemeriksaan ini secara bersama-sama memberikan dampak besar. Pabrik-pabrik yang menerapkan pendekatan ini melaporkan sekitar 37% lebih sedikit masalah garansi khususnya dalam aplikasi implan medis. Bagi perusahaan yang mengajukan penawaran untuk pekerjaan pemerintah atau manufaktur berisiko tinggi, membangun hubungan berdasarkan sertifikasi yang tepat telah menjadi praktik standar di seluruh industri.

Menggunakan Sertifikasi untuk Mengevaluasi dan Mengurangi Risiko dalam Pemilihan Pemasok Die Casting Global

Sertifikasi menyediakan kerangka kerja terstandar untuk menilai pabrik die casting, mengurangi waktu peluncuran produk dan biaya due diligence dalam kemitraan lintas negara. Sebuah studi risiko rantai pasokan tahun 2024 menemukan bahwa perusahaan yang memprioritaskan pemasok bersertifikat ISO 9001 dan IATF 16949 mengalami penurunan insiden kualitas sebesar 34% dibandingkan kemitraan tanpa sertifikasi.

Bagaimana Sertifikasi Mempermudah Kualifikasi Pemasok dalam Pengadaan Internasional

Sertifikasi pihak ketiga berfungsi sebagai titik kontrol kualitas yang telah diverifikasi sebelumnya, memungkinkan pembeli untuk memverifikasi pengendalian proses tanpa audit di lokasi, membandingkan pabrik menggunakan tolok ukur industri yang seragam, serta mengeliminasi 60% calon pemasok yang tidak memiliki kualifikasi penting.

Sertifikasi sebagai Indikator Ketepatan Waktu Pengiriman, Kesiapan Audit, dan Keandalan Jangka Panjang

Pabrik yang mempertahankan kepatuhan IATF 16949 menunjukkan tingkat kelulusan audit sebesar 98% dibandingkan 72% untuk pabrik yang tidak bersertifikat, menurut data rantai pasok otomotif. Pembaruan sertifikasi mengharuskan perbaikan proses berkelanjutan—yang sangat penting untuk menjaga tingkat cacat di bawah 0,5% dalam produksi skala besar.

Tren Terkini: Platform Digital untuk Verifikasi Real-Time Sertifikasi Pabrik Die Casting

Sistem kredensial berbasis blockchain kini memungkinkan verifikasi instan terhadap tanggal kedaluwarsa sertifikasi mutu, dokumentasi ketertelusuran material, dan pembaruan status kepatuhan NADCA. Perubahan digital ini mengurangi waktu kualifikasi pemasok dari minggu menjadi jam, sekaligus mencegah kecurangan dokumen—masalah yang merugikan industri sebesar 2,6 miliar dolar AS per tahun dalam pengadaan industri (Laporan Integritas Rantai Pasok, 2023).

FAQ

Apa itu ISO 9001 dan mengapa penting bagi pabrik die casting?

ISO 9001 adalah standar sistem manajemen mutu yang membantu pabrik pengecoran die casting meningkatkan proses, mengurangi cacat, dan menjaga kualitas yang konsisten melalui alur kerja terstandarisasi.

Bagaimana sertifikasi IATF 16949 memberi manfaat bagi pemasok otomotif?

IATF 16949 memperluas ISO 9001 dengan fokus pada manajemen risiko, ketertelusuran, dan pencegahan cacat, sehingga menjadi sangat penting bagi pemasok otomotif untuk memenuhi tuntutan pengendalian kualitas di sektor EV.

Apa keunggulan pabrik die casting yang bersertifikasi NADCA?

Pabrik bersertifikasi NADCA mematuhi tolok ukur industri untuk hasil akhir permukaan, pengendalian porositas, dan akurasi dimensi, yang menghasilkan penurunan signifikan dalam tingkat cacat serta peningkatan kualitas produk.

Mengapa sertifikasi material seperti ASTM dan MIL-STD penting?

Sertifikasi ini menjamin integritas material dan kinerja mekanis dalam kondisi ketat, yang sangat penting untuk keandalan dalam aplikasi pengecoran die casting di bidang dirgantara, pertahanan, dan medis.

Bagaimana sertifikasi memengaruhi pemilihan pemasok die casting global?

Sertifikasi menyediakan kerangka kerja terstandar untuk mengevaluasi risiko dan kualitas, menyederhanakan kualifikasi pemasok, serta memastikan kemitraan yang andal dalam pengadaan internasional.

Daftar Isi

-

ISO 9001: Dasar Manajemen Kualitas di Pabrik Die Casting

- Memahami peran ISO 9001 dalam operasi pabrik die casting

- Bagaimana ISO 9001 menjamin konsistensi proses dan kontrol kualitas melalui alur kerja baku

- Studi kasus: Penurunan tingkat cacat setelah penerapan ISO 9001 di pabrik pengecoran die aluminium skala menengah

- Menghubungkan ISO 9001 dengan kepuasan pelanggan dan pembelian berulang dalam manufaktur komponen presisi

-

IATF 16949: Menjamin Kepatuhan Kelas Otomotif untuk Pemasok Die Casting

- Mengapa IATF 16949 Penting bagi Kemitraan Rantai Pasok Otomotif dan EV

- Cara IATF 16949 Meningkatkan ISO 9001 Melalui Manajemen Risiko, Pelacakan, dan Pencegahan Cacat

- Analisis Tren: Meningkatnya Permintaan terhadap Pabrik Die Casting Bersertifikat IATF 16949 dalam Produksi Kendaraan Listrik

- Strategi: Memvalidasi Kepatuhan Pemasok Melalui Dokumentasi Sertifikasi IATF 16949 dan Audit Proses

-

Sertifikasi NADCA: Meningkatkan Keunggulan Teknis dalam Die Casting Aluminium dan Seng

- Bagaimana NADCA Menetapkan Tolok Ukur Industri untuk Kekasaran Permukaan, Pengendalian Porositas, dan Akurasi Dimensi

- Memverifikasi Kemampuan Teknis: Apa yang Diungkapkan Sertifikasi NADCA tentang Kemahiran Pabrik Die Casting

- Studi Kasus: Perbandingan Kinerja antara Pemasok Die Casting Seng Bersertifikat dan Tidak Bersertifikat NADCA

- Tren Pasar: Meningkatnya Preferensi Pembeli terhadap Mitra Bersertifikat NADCA dalam Aplikasi Casting Berkualitas Tinggi

- Akreditasi Berdasarkan Material: ASTM, MIL-STD, dan Perannya dalam Die Casting Performa Tinggi

- Menggunakan Sertifikasi untuk Mengevaluasi dan Mengurangi Risiko dalam Pemilihan Pemasok Die Casting Global