ISO 9001: A Base da Gestão da Qualidade em Fábricas de Fundição

Entendendo o papel da ISO 9001 nas operações de fábricas de fundição

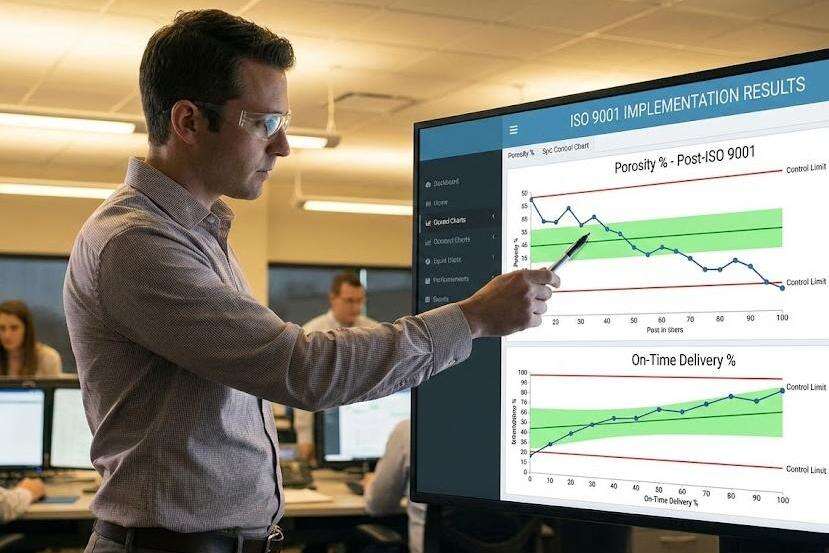

Obter a certificação ISO 9001 significa implementar um sistema de gestão da qualidade que ajuda as fundições por injeção a seguir normas internacionais para melhorar seus processos e prevenir defeitos. A certificação exige que as empresas documentem como as coisas são feitas na fábrica, estabeleçam planos para resolver problemas quando ocorrem e mantenham registros das sessões de treinamento dos funcionários. Todo esse trabalho burocrático torna as pessoas realmente responsáveis em toda a cadeia de fabricação. Considere, por exemplo, uma fundição média de alumínio por injeção que viu seus problemas de porosidade diminuírem quase 60 por cento após cerca de um ano e meio da certificação, graças ao controle mais rigoroso sobre seus métodos de produção, segundo pesquisa publicada no Materials Engineering Journal no ano passado.

Como a ISO 9001 garante consistência de processo e controle de qualidade por meio de fluxos de trabalho padronizados

As normas de fabricação exigem registros detalhados das temperaturas de fusão, pressões de preenchimento do molde e da velocidade de resfriamento após a fundição. Quando as empresas seguem essas regras rigorosamente, percebem uma grande diferença no controle de qualidade. Fábricas devidamente certificadas tendem a produzir peças com cerca de 60 por cento menos problemas dimensionais do que aquelas sem certificação. A maioria dos estabelecimentos possui atualmente algum tipo de sistema de rastreamento em tempo real monitorando suas máquinas. Esses sistemas acompanham o tempo de cada ciclo e contam defeitos à medida que ocorrem, permitindo que os operadores ajustem as configurações durante a produção quando algo começa a sair errado.

Estudo de caso: Redução nas taxas de defeitos após a implementação da ISO 9001 em uma fundição de alumínio de médio porte

| Metricidade | Antes da ISO 9001 | Após a ISO 9001 | Melhoria |

|---|---|---|---|

| Taxa média de porosidade | 5.8% | 2.4% | 58.6% |

| Entrega pontual | 72% | 94% | 22% |

| Taxa de devolução por clientes | 14% | 3% | 78.5% |

A fundição obteve esses resultados mediante a implementação de cronogramas padronizados de manutenção de ferramentas e protocolos de Controle Estatístico de Processos (CEP) exigidos pelas diretrizes da ISO 9001.

Vincular a ISO 9001 à satisfação do cliente e negócios recorrentes na fabricação de peças de precisão

Fabricantes que exigem componentes com tolerâncias rigorosas (±0,05 mm) priorizam cada vez mais fornecedores certificados pela ISO, sendo que 83% citam a redução dos custos de inspeção como um benefício essencial (Pesquisa de Manufatura de Precisão, 2024). Fábricas certificadas de fundição por injeção normalmente apresentam taxas de pedidos recorrentes 40% superiores, devido a melhores métricas de Rendimento na Primeira Vez (FTY) e documentação de qualidade rastreável.

IATF 16949: Garantindo Conformidade Automotiva para Fornecedores de Fundição por Injeção

Por que a IATF 16949 é Essencial para Parcerias na Cadeia de Suprimentos Automotiva e de VE

Para o setor automotivo, obter a certificação IATF 16949 significa basicamente manter o padrão usual de negócios no que diz respeito aos padrões de controle de qualidade, especialmente importante para fundições que produzem peças para veículos elétricos. Os números também contam essa história — a McKinsey prevê que a fabricação de VE crescerá cerca de 35 por cento ao ano até 2030. O que isso significa? Ter o selo IATF 16949 demonstra que os fornecedores são realmente capazes de atender às rigorosas exigências relacionadas à prevenção de defeitos e ao rastreamento adequado de todos os processos. As montadoras exigem esse cumprimento porque precisam reduzir riscos, particularmente em componentes essenciais para a segurança. Pense em itens como caixas para baterias ou suportes de motor. Se qualquer um desses componentes falhar, estamos falando de recalls em larga escala e sérios problemas para todos os envolvidos.

Como o IATF 16949 complementa a ISO 9001 com gestão de riscos, rastreabilidade e prevenção de defeitos

O padrão IATF 16949 baseia-se nos fundamentos da ISO 9001, mas vai muito além no que diz respeito à análise de falhas potenciais e ao acompanhamento dos processos em tempo real. Quando fábricas de fundição sob pressão são certificadas segundo este sistema, passam a pensar sobre riscos com antecedência, podendo identificar problemas antes que se tornem defeitos reais. Essas instalações rastreiam os materiais em todas as etapas, desde o momento em que o metal é fundido até a fabricação do produto final. Também implementam controles especiais que reduzem o desperdício causado por bolhas de ar nas peças fundidas, diminuindo às vezes o descarte em cerca de 25%. Para fornecedores de componentes automotivos, completar o Processo de Aprovação de Peça de Produção leva aproximadamente 40% menos tempo em comparação com empresas sem essas certificações, o que faz grande diferença para cumprir prazos apertados e manter-se competitivo no mercado.

Análise de Tendência: Demanda Crescente por Fábricas de Fundição Sob Pressão Certificadas pela IATF 16949 na Produção de Veículos Elétricos

A maioria dos fabricantes de veículos elétricos está exigindo a certificação IATF 16949 em praticamente todos os novos acordos com fornecedores para fundições estruturais, segundo a mais recente pesquisa da Ducker Carlisle de 2024. O motivo? Carros modernos precisam de peças fabricadas com especificações extremamente rigorosas. As bandejas de bateria devem encaixar-se com tolerâncias de frações de milímetro, enquanto operações de fundição sob alta pressão não podem permitir nem mesmo um único defeito. As fábricas também precisam integrar-se perfeitamente a sistemas digitais de rastreamento de qualidade ao longo das linhas de produção. Fornecedores que obtêm a certificação normalmente veem suas aprovações de projeto concluírem cerca de um quarto mais rápido do que aqueles que se limitam aos padrões ISO 9001. Essa diferença de velocidade é muito importante quando as empresas estão correndo para lançar novos modelos de VE antes dos concorrentes.

Estratégia: Validando a Conformidade do Fornecedor por meio da Documentação IATF 16949 e Auditorias de Processo

A verificação eficaz da certificação exige:

| Área de Foco da Auditoria | Verificações Críticas para Fornecedores de Fundição sob Pressão |

|---|---|

| Validação do processo | Revisão de DOE (Planejamento de Experimentos) para sistemas de alimentação |

| Rastreabilidade de Materiais | Rastro de auditoria desde certificados de ligas até registros de tratamento térmico |

| Ações Corretivas | Análise de relatórios 8D para defeitos de porosidade |

As equipes líderes de compras combinam revisões de documentação com auditorias no local dos índices de capacidade do processo da célula de fundição sob pressão (Cpk ≥1,67), garantindo que os fornecedores atendam consistentemente aos níveis de qualidade automotiva.

Certificação NADCA: Avançando a Excelência Técnica na Fundição Sob Pressão de Alumínio e Zinco

Como a NADCA Define Padrões Setoriais para Acabamento Superficial, Controle de Porosidade e Precisão Dimensional

A North American Die Casting Association (NADCA) estabelece limites quantificáveis para parâmetros críticos, como rugosidade superficial (<3,2 μ Ra) e taxas de porosidade (<1,2% em volume) na fundição sob pressão de alumínio e zinco. Essas normas estão alinhadas com 78% das especificações de OEMs aeroespaciais e médicas, garantindo que os componentes atendam a limites de tolerância tão rigorosos quanto ±0,05 mm.

Verificando Capacidades Técnicas: O que a Certificação NADCA Revela sobre a Competência de uma Fábrica de Fundição por Moldagem sob Pressão

Instalações certificadas pela NADCA demonstram capacidades validadas em sistemas de gerenciamento térmico que evitam a degradação prematura dos moldes, inspeção radiográfica em tempo real para detecção de defeitos sub-superficiais e controles de processo que mantêm a temperatura de fusão dentro de ±5°C. Uma auditoria de 2023 realizada com 47 fornecedores constatou que fábricas certificadas pela NADCA reduziram não conformidades dimensionais em 62% em comparação com as não certificadas.

Estudo de Caso: Comparação de Desempenho entre Fornecedores de Fundição de Zinco Certificados e Não Certificados pela NADCA

Um estudo de dois anos com componentes automotivos de travas (2022–2024) revelou:

| Metricidade | Fornecedores Certificados pela NADCA | Fornecedores Não Certificados |

|---|---|---|

| Taxa de Defeitos | 0.8% | 4.1% |

| Extensão da Vida Útil da Ferramenta | +35% | Linha de Base |

| Custos com Refabricação de Superfície | $18k/mês | $74k/mês |

Fornecedores certificados alcançaram um rendimento na primeira passagem de 98,2% por meio de protocolos de lubrificação de matriz compatíveis com a NADCA.

Tendência de Mercado: Crescimento da Preferência dos Compradores por Parceiros Certificados pela NADCA em Aplicações de Fundição de Alta Integridade

87% dos compradores de caixas de baterias para veículos elétricos agora exigem certificação NADCA nas solicitações de cotação, segundo um relatório da indústria de fundição sob pressão de 2024. Isso está alinhado com as exigências dos OEMs por tolerâncias à prova de vazamentos (<0,1% de porosidade) em componentes estruturais submetidos a pressões superiores a 20 MPa.

Acreditações Específicas por Material: ASTM, MIL-STD e Seu Papel na Fundição Sob Pressão de Alto Desempenho

Por Que as Certificações de Material São Importantes para a Confiabilidade na Fundição Sob Pressão para Aeroespacial, Defesa e Médico

As certificações para materiais são redes de segurança realmente importantes em setores onde a falha de peças simplesmente não é aceitável. Considere, por exemplo, um fabricante de atuadores aeroespaciais que precisa comprovar que suas ligas de alumínio não possuem absolutamente nenhuma porosidade quando submetidas a testes de pressão intensa. Fabricantes de equipamentos médicos, por outro lado, exigem registros completos de rastreamento para cada lote de liga de zinco utilizado nessas carcaças especiais que funcionam com segurança dentro de máquinas de ressonância magnética. O controle de qualidade convencional simplesmente não detecta o que essas certificações revelam. Analisando alguns problemas recentes nas cadeias de suprimento militares, pesquisadores descobriram no ano passado que quase dois terços de todas as falhas estavam relacionados ao uso de materiais sem certificação adequada durante o processo de fundição sob pressão.

Normas ASTM B85 e MIL-STD para Integridade da Liga de Alumínio e Desempenho Mecânico

O padrão ASTM B85 verifica basicamente se as ligas de alumínio atendem a determinados critérios de qualidade para aplicações de fundição sob pressão. Ele estabelece requisitos mínimos para itens como resistência à tração de pelo menos 310 MPa e alongamento não inferior a 3%, todos testados usando métodos acordados pela indústria. No entanto, quando se trata de trabalhos militares, existe outra camada chamada MIL-STD-2175 que leva as exigências mais adiante. Este padrão simula condições reais de combate, exigindo que as peças resistam a testes de corrosão por névoa salina por mais de 1.000 horas. As instalações que seguem ambos os padrões tendem a produzir peças com muito menos problemas dimensionais durante os processos de fundição sob pressão em alta pressão. De acordo com dados recentes da ASM International de 2023, essas instalações apresentam uma redução de cerca de 42% nas variações dimensionais em comparação com aquelas que atendem apenas aos padrões ISO básicos.

Estratégia: Avaliação de Relatórios de Teste de Materiais e Validação de Processos segundo Especificações Militares e Industriais

As principais fábricas de fundição por injeção combinam relatórios de teste do laminador (MTRs) com documentos como o PPAP ao trabalharem em contratos de defesa. A maioria dos auditores de qualidade deseja ver comprovação de que os fornecedores realmente verificam a composição metálica utilizando espectrômetros para cada lote produzido. Também procuram registros detalhados que mostrem temperatura e pressão durante a produção, conforme as normas ASTM E2931. E para peças críticas, como aquelas usadas em sistemas importantes, inspeções por raios X precisam cobrir pelo menos 95% da área da peça fundida. Todos esses controles conjuntamente fazem uma grande diferença. Fábricas que implementam essa abordagem relatam cerca de 37% menos problemas de garantia especificamente em aplicações de implantes médicos. Para empresas que concorrem a projetos governamentais ou à fabricação de alto risco, estabelecer relacionamentos baseados em certificações adequadas tornou-se uma prática padrão na indústria.

Utilização de Certificações para Avaliar e Mitigar Riscos na Seleção Global de Fornecedores de Fundição por Injeção

As certificações fornecem uma estrutura padronizada para avaliar fábricas de fundição sob pressão, reduzindo o tempo de lançamento no mercado e os custos de diligência em parcerias internacionais. Um estudo de risco na cadeia de suprimentos de 2024 revelou que empresas que priorizam fornecedores certificados com ISO 9001 e IATF 16949 reduziram incidentes de qualidade em 34% em comparação com parcerias não certificadas.

Como as Certificações Facilitam a Qualificação de Fornecedores na Aquisição Internacional

As certificações de terceiros atuam como pontos de controle de qualidade pré-verificados, permitindo que compradores verifiquem controles de processo sem auditorias no local, comparem fábricas utilizando referências uniformes do setor e eliminem 60% dos fornecedores candidatos que não possuem credenciais essenciais.

Certificações como Indicadores de Entrega no Prazo, Prontidão para Auditoria e Confiabilidade de Longo Prazo

Fábricas que mantêm a conformidade com a IATF 16949 demonstram taxas de aprovação em auditorias de 98%, contra 72% das não certificadas, segundo dados da cadeia de suprimentos automotivos. A renovação da certificação exige melhorias contínuas de processos — essenciais para manter as taxas de defeitos abaixo de 0,5% em produções de alto volume.

Tendência Emergente: Plataformas Digitais para Verificação em Tempo Real de Certificações de Fábricas de Fundição

Sistemas de credenciamento baseados em blockchain agora permitem a verificação instantânea das datas de validade de certificações de qualidade, documentação de rastreabilidade de materiais e atualizações do status de conformidade NADCA. Essa transformação digital reduz os prazos de qualificação de fornecedores de semanas para horas, ao mesmo tempo que previne fraudes documentais — um problema que custa 2,6 bilhões de dólares anuais nas aquisições industriais (Relatório de Integridade da Cadeia de Suprimentos, 2023).

Perguntas Frequentes

O que é ISO 9001 e por que é importante para fábricas de fundição?

A ISO 9001 é um padrão de sistema de gestão da qualidade que ajuda fábricas de fundição sob pressão a melhorar processos, reduzir defeitos e manter uma qualidade consistente por meio de fluxos de trabalho padronizados.

Como a certificação IATF 16949 beneficia fornecedores automotivos?

A IATF 16949 complementa a ISO 9001 com foco em gestão de riscos, rastreabilidade e prevenção de defeitos, sendo essencial para que fornecedores automotivos atendam às exigências de controle de qualidade no setor de VE.

Quais vantagens têm as fábricas de fundição sob pressão certificadas pela NADCA?

As fábricas certificadas pela NADCA seguem padrões do setor quanto ao acabamento superficial, controle de porosidade e precisão dimensional, resultando em taxas de defeito significativamente reduzidas e maior qualidade do produto.

Por que certificações de materiais como ASTM e MIL-STD são importantes?

Essas certificações garantem a integridade dos materiais e desempenho mecânico sob condições rigorosas, o que é essencial para a confiabilidade em aplicações de fundição nos setores aeroespacial, de defesa e médico.

Como as certificações impactam a seleção de fornecedores globais de fundição sob pressão?

As certificações fornecem uma estrutura padronizada para avaliação de riscos e qualidade, agilizando a qualificação de fornecedores e garantindo parcerias confiáveis na aquisição internacional.

Sumário

-

ISO 9001: A Base da Gestão da Qualidade em Fábricas de Fundição

- Entendendo o papel da ISO 9001 nas operações de fábricas de fundição

- Como a ISO 9001 garante consistência de processo e controle de qualidade por meio de fluxos de trabalho padronizados

- Estudo de caso: Redução nas taxas de defeitos após a implementação da ISO 9001 em uma fundição de alumínio de médio porte

- Vincular a ISO 9001 à satisfação do cliente e negócios recorrentes na fabricação de peças de precisão

-

IATF 16949: Garantindo Conformidade Automotiva para Fornecedores de Fundição por Injeção

- Por que a IATF 16949 é Essencial para Parcerias na Cadeia de Suprimentos Automotiva e de VE

- Como o IATF 16949 complementa a ISO 9001 com gestão de riscos, rastreabilidade e prevenção de defeitos

- Análise de Tendência: Demanda Crescente por Fábricas de Fundição Sob Pressão Certificadas pela IATF 16949 na Produção de Veículos Elétricos

- Estratégia: Validando a Conformidade do Fornecedor por meio da Documentação IATF 16949 e Auditorias de Processo

-

Certificação NADCA: Avançando a Excelência Técnica na Fundição Sob Pressão de Alumínio e Zinco

- Como a NADCA Define Padrões Setoriais para Acabamento Superficial, Controle de Porosidade e Precisão Dimensional

- Verificando Capacidades Técnicas: O que a Certificação NADCA Revela sobre a Competência de uma Fábrica de Fundição por Moldagem sob Pressão

- Estudo de Caso: Comparação de Desempenho entre Fornecedores de Fundição de Zinco Certificados e Não Certificados pela NADCA

- Tendência de Mercado: Crescimento da Preferência dos Compradores por Parceiros Certificados pela NADCA em Aplicações de Fundição de Alta Integridade

-

Acreditações Específicas por Material: ASTM, MIL-STD e Seu Papel na Fundição Sob Pressão de Alto Desempenho

- Por Que as Certificações de Material São Importantes para a Confiabilidade na Fundição Sob Pressão para Aeroespacial, Defesa e Médico

- Normas ASTM B85 e MIL-STD para Integridade da Liga de Alumínio e Desempenho Mecânico

- Estratégia: Avaliação de Relatórios de Teste de Materiais e Validação de Processos segundo Especificações Militares e Industriais

-

Utilização de Certificações para Avaliar e Mitigar Riscos na Seleção Global de Fornecedores de Fundição por Injeção

- Como as Certificações Facilitam a Qualificação de Fornecedores na Aquisição Internacional

- Certificações como Indicadores de Entrega no Prazo, Prontidão para Auditoria e Confiabilidade de Longo Prazo

- Tendência Emergente: Plataformas Digitais para Verificação em Tempo Real de Certificações de Fábricas de Fundição

- Perguntas Frequentes