ISO 9001: A minőségirányítás alapja a nyomásos öntőgyárak működésében

Az ISO 9001 szerepének megértése a nyomásos öntőgyárak működtetésében

Az ISO 9001 tanúsítvány megszerzése azt jelenti, hogy egy minőségirányítási rendszert vezetnek be, amely segíti az öntödeket abban, hogy nemzetközi szinten is elismert szabványok szerint javítsák folyamataikat és megelőzzék a hibákat. A tanúsításhoz az vállalatoknak dokumentálniuk kell, hogyan történnek a munkafolyamatok a gyárban, problémamegoldási terveket kell kialakítaniuk, valamint nyilvántartaniuk kell a dolgozók képzési időpontjait. Mindez a papírmunka valójában felelősségteljes magatartásra ösztönöz az egész gyártási láncolat során. Vegyünk példaként egy közepes méretű alumínium öntőüzemet: egy kutatás szerint, amelyet tavaly a Materials Engineering Journal publikált, a légbuborék-problémák száma majdnem 60 százalékkal csökkent náluk másfél évvel a tanúsítás megszerzése után, köszönhetően a szigorúbb termelési módszerek ellenőrzésének.

Hogyan biztosítja az ISO 9001 a folyamatosságot és a minőségellenőrzést szabványosított munkafolyamatokon keresztül

A gyártási szabványok részletes feljegyzéseket írnak elő az olvadási hőmérsékletekről, az öntőformák feltöltési nyomásáról, valamint arról, hogy milyen gyorsan hűl le a termék az öntés után. Amikor a vállalatok szorosan követik ezeket az előírásokat, jelentős különbséget tapasztalhatnak a minőségellenőrzés terén. A megfelelő tanúsítvánnyal rendelkező gyárak átlagosan kb. 60 százalékkal kevesebb méretbeli hibával gyártják a alkatrészeket, mint a tanúsítvánnyal nem rendelkezők. Jelenleg a legtöbb üzem rendelkezik valamilyen valós idejű nyomon követő rendszerrel, amely figyeli a gépeik működését. Ezek a rendszerek rögzítik az egyes ciklusok időtartamát, és folyamatosan számolják a hibákat, így az operátorok közben tudják állítani a beállításokat, ha valami elkezd rosszul működni.

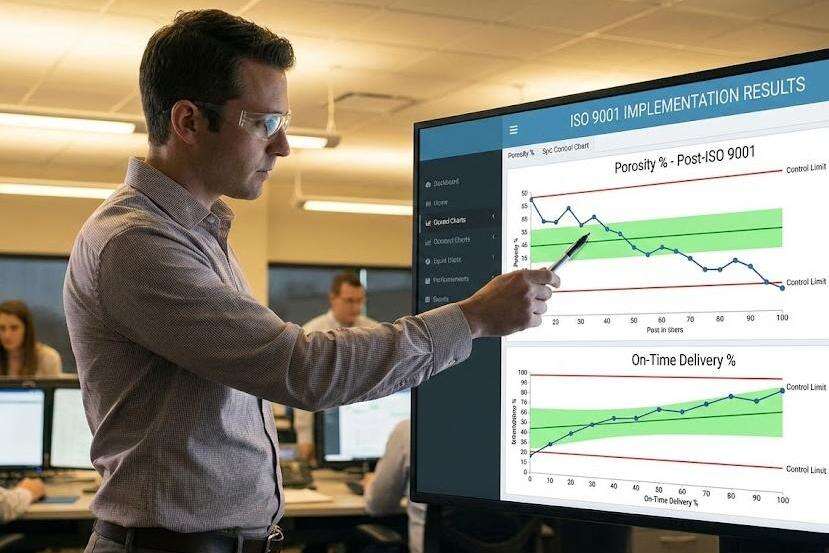

Esettanulmány: Hibaszázalék javulása ISO 9001 bevezetését követően egy közepes méretű alumínium nyomásos öntödei üzemben

| A metrikus | ISO 9001 előtt | ISO 9001 bevezetése után | Javítás |

|---|---|---|---|

| Átlagos pórusossági ráta | 5.8% | 2.4% | 58.6% |

| Időben történő szállítás | 72% | 94% | 22% |

| Ügyfél visszaküldési arány | 14% | 3% | 78.5% |

Az öntöde ezen eredményeket szabványosított szerszámkarbantartási ütemtervek és az ISO 9001 irányelvek keretében előírt Statisztikai Folyamatirányítási (SPC) protokollok bevezetésével érte el.

Az ISO 9001 összekapcsolása az ügyfélelégés és az ismételt megrendelésekkel pontossági alkatrészgyártásban

A szűk tűréshatárokhoz (±0,05 mm) szükséges komponenseket gyártó vállalatok egyre inkább az ISO-szertifikációval rendelkező beszállítókat részesítik előnyben, ahol a megkérdezettek 83%-a a csökkent ellenőrzési költségeket említi fő előnyként (Pontosgyártás Szektor Felmérés, 2024). A tanúsított nyomásos öntőüzemek általában 40%-kal magasabb ismételt megrendelési rátát mutatnak a javuló elsőkörös késztermék-képesség (FTY) mutatók és nyomonkövethető minőségi dokumentáció miatt.

IATF 16949: Automotív minőségű megfelelőség biztosítása az öntőszerszám-beszállítók számára

Miért létfontosságú az IATF 16949 az autóipari és EV ellátási lánc-partnerségek számára

Az autóipar számára az IATF 16949 tanúsítvány megszerzése gyakorlatilag azt jelenti, hogy a minőségirányítási szabványok tekintetében „üzletmenet folytatása”, különösen fontos ez azok számára a nyomásos öntőknek, akik elektromos járművek alkatrészeit gyártják. A számok is ezt erősítik – a McKinsey előrejelzése szerint az EV-gyártás évente kb. 35 százalékkal nőhet egészen 2030-ig. Mit jelent ez? Nos, az IATF 16949 tanúsítvánnyal igazolható, hogy a beszállítók valóban képesek kezelni a hibák megelőzésével és a teljes nyomon követhetőséggel kapcsolatos szigorú követelményeket. Az autógyártók maguk is ragaszkodnak ehhez a megfelelőségi szinthez, mivel csökkenteniük kell a kockázatokat, különösen azoknál az alkatrészeknél, amelyek a biztonságra leginkább hatással vannak. Gondoljunk például az akkumulátortartó házakra vagy a motorrögzítőkkel kapcsolatos elemekre. Ha ezek bármelyike hibás, komoly visszahívásokról és súlyos problémákról van szó minden érintett számára.

Hogyan egészíti ki az IATF 16949 az ISO 9001-t a kockázatkezeléssel, nyomon követhetőséggel és a hibák megelőzésével

Az IATF 16949 szabvány az ISO 9001 alapjait veszi alapul, de lényegesen tovább megy a lehetséges hibák elemzésében és a folyamatok valós idejű nyomon követésében. Amikor egy öntöde e rendszer alapján tanúsítást kap, előre gondolkodó kockázatelemzésbe kezd, így képes problémákat felismerni még mielőtt azok tényleges hibákká válnának. Ezek az üzemek nyomon követik az anyagokat minden szakaszban, a fém olvasztásától egészen a kész termék előállításáig. Különleges ellenőrzési mechanizmusokat is bevezetnek, amelyek csökkentik a beömlési zónák okozta selejt mennyiségét, néha akár körülbelül 25%-kal csökkentve a hulladékmennyiséget. Az autóipari alkatrész-szállítók esetében a Termék- és Folyamatjóváhagyási Eljárás (PPAP) elvégzése körülbelül 40%-kal rövidebb időt vesz igénybe az ilyen tanúsítvánnyal nem rendelkező vállalatokhoz képest, ami jelentős előnyt jelent szigorú határidők betartásában és a piaci versenyképesség fenntartásában.

Trendanalízis: Növekvő kereslet az IATF 16949 tanúsítvánnyal rendelkező öntödék iránt az elektromos járművek gyártásában

A legtöbb elektromos járműgyártó az IATF 16949 tanúsítvány megszerzését követeli majdnem minden új beszállítójától a strukturális öntvények tekintetében a Ducker Carlisle 2024-es legfrissebb kutatása szerint. Ennek oka? A modern autókhoz rendkívül szigorú tűréshatárok között gyártott alkatrészekre van szükség. Az akkumulátortartóknak törtrész milliméteres tűréssel kell illeszkedniük, miközben a nagy nyomású öntési folyamatok nem engedhetnek meg egyetlen hibát sem. A gyáraknak emellett zökkenőmentesen működnie kell a termelési sorokon keresztülhúzódó digitális minőségellenőrző rendszerekkel is. A tanúsítással rendelkező beszállítók általában körülbelül negyedével gyorsabban kapják meg a projektjóváhagyásokat, mint azok, akik csak az ISO 9001 szabványokhoz tartják magukat. Ez a sebességkülönbség nagyon fontos, amikor a vállalatok versenyt futva igyekeznek piacra dobni új EV modelljeiket a versenytársaik előtt.

Stratégia: Beszállítói megfelelőség érvényesítése az IATF 16949 dokumentáció és folyamatauditok révén

Hatékony tanúsítvány-ellenőrzéshez szükséges:

| Auditálási fókuszterület | Kritikus ellenőrzések az öntőbeszállítók számára |

|---|---|

| Folyamat ellenőrzése | A kísérletek tervezésének (DOE) áttekintése öntőformák rendszereire |

| Anyag nyomon követhetőség | Audit nyomvonal az ötvözet tanúsítványoktól a hőkezelési naplókig |

| Korrigációs intézkedések | 8D jelentések elemzése porozitási hibákra |

A vezető beszerzési csapatok dokumentumellenőrzéseket kombinálnak helyszíni auditokkal a nyomásos öntési cella folyamatképességi indexeinek (Cpk ≥1,67) értékelésére, így biztosítva, hogy a beszállítók folyamatosan megfeleljenek az autóipari minőségi küszöbértékeknek.

NADCA Tanúsítvány: A műszaki színvonal fejlesztése az alumínium- és cinkötvözetek nyomásos öntésében

Hogyan határozza meg az NADCA az iparági referenciaértékeket a felületminőségre, a porozitás-ellenőrzésre és a méretpontosságra

Az Észak-amerikai Nyomásos Öntési Szövetség (NADCA) mennyiségi küszöbértékeket állapít meg kritikus paraméterekhez, mint például a felületi érdesség (<3,2 μ Ra) és a porozitási ráta (<1,2% térfogatban) az alumínium- és cinkötvözetek nyomásos öntésében. Ezek a szabványok az űr- és orvostechnikai gyártók (OEM-ek) specifikációinak 78%-ával összhangban vannak, és biztosítják, hogy az alkatrészek a ±0,05 mm-es tűréshatárokon belül maradjanak.

Műszaki képességek ellenőrzése: Mit jelez a NADCA minősítés egy nyomásos öntöde szakértelméről

A NADCA minősítésű létesítmények igazolt képességeket mutatnak fel a formák korai elöregedését megelőző hőkezelési rendszerek terén, valós idejű röntgenvizsgálatot alkalmaznak alapanyagbeli hibák észlelésére, valamint olyan folyamatirányítási módszereket használnak, amelyek az olvadék hőmérsékletét ±5 °C-on belül tartják. Egy 2023-as, 47 beszállítót vizsgáló audit kimutatta, hogy a NADCA-minősítéssel rendelkező gyárak méreteltérések miatti hibáinak számát 62%-kal csökkentették a nem minősített társaikhoz képest.

Esettanulmány: Teljesítményösszehasonlítás NADCA-minősítéssel és anélkül rendelkező cink nyomásos öntők között

Egy kétéves, járműipari zármechanizmus-alkatrészeken végzett tanulmány (2022–2024) eredményei:

| A metrikus | NADCA-minősítéssel rendelkező beszállítók | Nem minősített beszállítók |

|---|---|---|

| Hibák aránya | 0.8% | 4.1% |

| Szerszámélettartam-hosszabbítás | +35% | Alapvonal |

| Felületi utómunkálási költségek | $18.000/hónap | 74 000 USD/hó |

A minősített beszállítók a NADCA-szabványnak megfelelő forma kenési protokollok alkalmazásával 98,2%-os első átmeneti minőséget értek el.

Piaci trend: Növekvő vevői preferencia a NADCA minősítésű partnerek iránt magas szintű öntési alkalmazásokban

a 2024-es nyomásos öntési iparági jelentés szerint az elektromos járművek akkumulátortartóinak 87%-át vásárlók jelenleg követelik a NADCA minősítést az ajánlatkérésben. Ez összhangban áll az OEM-ek követelményeivel, amelyek tömítettséget biztosító tűrésekkel (<0,1% pórusosság) rendelkező szerkezeti alkatrészeket igényelnek, melyek 20 MPa feletti nyomásnak vannak kitéve.

Anyagspecifikus akkreditációk: ASTM, MIL-STD és szerepük a nagyteljesítményű nyomásos öntésben

Miért fontosak az anyagminősítések a megbízhatóság szempontjából az űr-, védelmi- és orvostechnikai ipar nyomásos öntésében

Az anyagok tanúsítványai kritikus fontosságú biztonsági hálót jelentenek olyan szektorokban, ahol az alkatrészek meghibásodása egyszerűen nem elfogadható. Vegyünk például egy repülőgépipari aktuátor-gyártót: be kell tudniuk mutatni, hogy alumíniumötvözeteik teljesen pórusmentesek maradnak intenzív nyomásvizsgálat során. Az orvostechnikai berendezéseket gyártó vállalatok pedig teljes nyomonkövethetőségi nyilvántartást követelnek meg minden cinkötvözet-tétel esetében, amelyekből az MRI-gépek belsejében is biztonságosan működő speciális házak készülnek. A szabványos minőségellenőrzés egyszerűen nem képes felfedni azt, amit ezek a tanúsítványok feltárnak. Visszatekintve az elmúlt évek katonai ellátási láncokban tapasztalt problémáira, kutatók tavaly arra jutottak, hogy a hibák majdnem kétharmada a megfelelő tanúsítvánnyal nem rendelkező anyagok használatára vezethető vissza az öntési folyamat során.

ASTM B85 és MIL-STD szabványok az alumíniumötvözetek integritásához és mechanikai teljesítményhez

Az ASTM B85 szabvány alapvetően azt ellenőrzi, hogy az alumíniumötvözetek megfelelnek-e bizonyos minőségi követelményeknek nyomásos öntési alkalmazások esetén. Minimális követelményeket állapít meg például a szakítószilárdságra (legalább 310 MPa) és az alakváltozásra (nem kevesebb, mint 3%), amelyeket az iparágban elfogadott módszerek szerint tesztelnek. A katonai alkalmazások esetében azonban létezik egy további réteg, a MIL-STD-2175, amely tovább viszi ezeket a követelményeket. Ez utóbbi valós harci körülményeket szimulál, így az alkatrészeknek több mint 1000 órán át kell ellenállniuk a sópermet-korróziós teszteknek. Azok a gyárak, amelyek mindkét szabványnak megfelelnek, jellemzően lényegesen kevesebb méreteltéréssel rendelkező alkatrészeket állítanak elő magas nyomású öntési folyamatok során. A 2023-as ASM International adatai szerint az ilyen létesítmények körülbelül 42%-kal kevesebb méreteltérést tapasztalnak azokhoz képest, amelyek csak az alap ISO szabványoknak felelnek meg.

Stratégia: Anyagvizsgálati Jegyzőkönyvek és Folyamatérvényesítés Értékelése Katonai és Ipari Szabványok Szerint

A legjobb nyomásos öntödei üzemek az anyagminőségi tanúsítványokat (MTR) például a PPAP-pal együtt használják védelmi szerződések esetén. A minőségellenőrök többsége azt várja, hogy lássák a bizonyítékot arra vonatkozóan, hogy a beszállítók ténylegesen ellenőrzik a fémösszetételt spektrométerrel minden egyes gyártott tétel esetében. Emellett részletes feljegyzéseket kérnek a gyártás során alkalmazott hőmérsékletről és nyomásról, amelyek megfelelnek az ASTM E2931 szabványnak. Olyan alkatrészeknél, amelyek különösen fontosak, például kritikus rendszerekben használt elemeknél, az RTG-vizsgálatnak legalább 95%-át kell lefednie az öntvény felületének. Mindezen ellenőrzések együttesen jelentős különbséget jelentenek. Az ilyen módszert alkalmazó gyárak orvosi implantátumok alkalmazásánál körülbelül 37%-kal kevesebb garanciális problémáról számolnak be. Kormányzati megbízásokra vagy nagy kockázatú gyártásra pályázó vállalatok számára a megfelelő tanúsítványokon alapuló kapcsolatépítés iparág egészében általánossá vált.

Tanúsítványok használata a globális nyomásos öntési beszállítók kiválasztásánál a kockázat értékelésére és csökkentésére

A tanúsítványok szabványos keretet biztosítanak az öntőüzemek értékeléséhez, csökkentve a piaci bevezetési időt és a kockázatelemzés költségeit határokon átnyúló partnerek esetén. Egy 2024-es ellátási lánc-kockázati tanulmány szerint azon vállalatok, amelyek az ISO 9001 és IATF 16949 tanúsítvánnyal rendelkező beszállítókra helyezik a hangsúlyt, 34%-kal csökkentették a minőségi incidenseket a tanúsítatlan partnerekhez képest.

Hogyan egyszerűsítik le a tanúsítványok a beszállítói minősítést nemzetközi beszerzés során

A független tanúsítványok előzetesen ellenőrzött minőségi pontokként szolgálnak, lehetővé téve a vásárlók számára, hogy ellenőrizzék a folyamatirányítást helyszíni audit nélkül, az üzemeket egységes iparági mércék alapján hasonlítsák össze, és kizárják a jelölt beszállítók 60%-át, akik nem rendelkeznek lényeges minősítésekkel.

Tanúsítványok mint az időben történő teljesítés, az auditkészültség és a hosszú távú megbízhatóság előrejelzésének eszközei

Az IATF 16949 szabványnak megfelelő gyártók 98%-os sikeres auditálási arányt érnek el, míg a nem tanúsított vállalatok csupán 72%-ot, az autóipari ellátási lánc adatai szerint. A tanúsítványok megújítása folyamatos folyamatfejlesztést követel, amely elengedhetetlen a hibaráták 0,5% alatti szinten tartásához nagy sorozatgyártás esetén.

Új irányzat: digitális platformok a nyomásos öntőgyárak tanúsítványainak valós idejű ellenőrzéséhez

A blockchain technológián alapuló minősítési rendszerek lehetővé teszik a minőségi tanúsítványok lejárati dátumainak, anyagnyomkövetési dokumentációknak és az NADCA-szabványok teljesítésének azonnali ellenőrzését. Ez a digitális átállás a beszállítói minősítési időszakot hetekről órákra csökkenti, miközben megelőzi a dokumentumhamisítást – egy évente 2,6 milliárd dolláros problémát az ipari beszerzések terén (Ellátási Lánc Integritási Jelentés, 2023).

GYIK

Mi az ISO 9001, és miért fontos a nyomásos öntödei gyárak számára?

Az ISO 9001 egy minőségirányítási rendszer szabványa, amely segíti az öntőüzemeket a folyamatok javításában, a hibák csökkentésében és az állandó minőség fenntartásában szabványosított munkafolyamatok révén.

Milyen előnyökkel jár az IATF 16949 tanúsítvány az autóipari beszállítók számára?

Az IATF 16949 az ISO 9001-t egészíti ki a kockázatkezelésre, nyomonkövethetőségre és hibák megelőzésére helyezett hangsúllyal, így elengedhetetlenné válik az autóipari beszállítók számára az EV szektorban támasztott minőségirányítási követelmények teljesítéséhez.

Milyen előnyökkel rendelkeznek az NADCA tanúsítvánnyal rendelkező öntőüzemek?

Az NADCA tanúsítvánnyal rendelkező üzemek betartják az iparági referenciaértékeket a felületi minőségre, a pórusosság-ellenőrzésre és a méretpontosságra vonatkozóan, ami jelentősen csökkentett hibaszázalékhoz és javult termékminőséghez vezet.

Miért fontosak az anyagtanúsítványok, mint az ASTM és MIL-STD?

Ezek a tanúsítványok biztosítják az anyagok integritását és mechanikai teljesítményét szigorú körülmények között, ami elengedhetetlen a repülőgépipar, a védelem és az orvostechnikai öntési alkalmazások megbízhatóságához.

Hogyan befolyásolják a tanúsítványok a globális öntőszerszám-szállítók kiválasztását?

A tanúsítványok szabványos keretet biztosítanak a kockázat és minőség értékeléséhez, leegyszerűsítik a szállítók minősítését, és megbízható partnerek kialakítását teszik lehetővé a nemzetközi beszerzés során.

Tartalomjegyzék

-

ISO 9001: A minőségirányítás alapja a nyomásos öntőgyárak működésében

- Az ISO 9001 szerepének megértése a nyomásos öntőgyárak működtetésében

- Hogyan biztosítja az ISO 9001 a folyamatosságot és a minőségellenőrzést szabványosított munkafolyamatokon keresztül

- Esettanulmány: Hibaszázalék javulása ISO 9001 bevezetését követően egy közepes méretű alumínium nyomásos öntödei üzemben

- Az ISO 9001 összekapcsolása az ügyfélelégés és az ismételt megrendelésekkel pontossági alkatrészgyártásban

-

IATF 16949: Automotív minőségű megfelelőség biztosítása az öntőszerszám-beszállítók számára

- Miért létfontosságú az IATF 16949 az autóipari és EV ellátási lánc-partnerségek számára

- Hogyan egészíti ki az IATF 16949 az ISO 9001-t a kockázatkezeléssel, nyomon követhetőséggel és a hibák megelőzésével

- Trendanalízis: Növekvő kereslet az IATF 16949 tanúsítvánnyal rendelkező öntödék iránt az elektromos járművek gyártásában

- Stratégia: Beszállítói megfelelőség érvényesítése az IATF 16949 dokumentáció és folyamatauditok révén

-

NADCA Tanúsítvány: A műszaki színvonal fejlesztése az alumínium- és cinkötvözetek nyomásos öntésében

- Hogyan határozza meg az NADCA az iparági referenciaértékeket a felületminőségre, a porozitás-ellenőrzésre és a méretpontosságra

- Műszaki képességek ellenőrzése: Mit jelez a NADCA minősítés egy nyomásos öntöde szakértelméről

- Esettanulmány: Teljesítményösszehasonlítás NADCA-minősítéssel és anélkül rendelkező cink nyomásos öntők között

- Piaci trend: Növekvő vevői preferencia a NADCA minősítésű partnerek iránt magas szintű öntési alkalmazásokban

-

Anyagspecifikus akkreditációk: ASTM, MIL-STD és szerepük a nagyteljesítményű nyomásos öntésben

- Miért fontosak az anyagminősítések a megbízhatóság szempontjából az űr-, védelmi- és orvostechnikai ipar nyomásos öntésében

- ASTM B85 és MIL-STD szabványok az alumíniumötvözetek integritásához és mechanikai teljesítményhez

- Stratégia: Anyagvizsgálati Jegyzőkönyvek és Folyamatérvényesítés Értékelése Katonai és Ipari Szabványok Szerint

-

Tanúsítványok használata a globális nyomásos öntési beszállítók kiválasztásánál a kockázat értékelésére és csökkentésére

- Hogyan egyszerűsítik le a tanúsítványok a beszállítói minősítést nemzetközi beszerzés során

- Tanúsítványok mint az időben történő teljesítés, az auditkészültség és a hosszú távú megbízhatóság előrejelzésének eszközei

- Új irányzat: digitális platformok a nyomásos öntőgyárak tanúsítványainak valós idejű ellenőrzéséhez

- GYIK