ISO 9001 : Le fondement de la gestion de la qualité dans les usines de fonderie sous pression

Comprendre le rôle de l'ISO 9001 dans le fonctionnement des usines de fonderie sous pression

Obtenir la certification ISO 9001 signifie mettre en œuvre un système de management de la qualité qui aide les fonderies par moulage sous pression à respecter les normes internationales afin d'améliorer leurs processus et de prévenir les défauts. Cette certification exige que les entreprises documentent la manière dont les tâches sont effectuées dans l'atelier, mettent en place des plans pour résoudre les problèmes lorsqu'ils surviennent, et conservent des registres des formations dispensées aux employés. Toute cette paperasse rend en réalité chaque personne responsable tout au long de la chaîne de fabrication. Prenons l'exemple d'un fondeur moyen d'aluminium par moulage sous pression : selon une étude publiée l'année dernière dans le journal Materials Engineering Journal, cette entreprise a vu ses problèmes de porosité diminuer d'environ 60 % après environ un an et demi de certification, grâce à un contrôle plus strict de ses méthodes de production.

Comment l'ISO 9001 garantit la cohérence des processus et le contrôle qualité grâce à des flux de travail standardisés

Les normes de fabrication exigent des registres détaillés des températures de fusion, des pressions de remplissage des moules et de la vitesse de refroidissement après la coulée. Lorsque les entreprises respectent strictement ces règles, elles observent une nette amélioration du contrôle qualité. Les usines correctement certifiées produisent généralement des pièces présentant environ 60 % moins de problèmes dimensionnels que celles qui ne disposent pas de certification. La plupart des ateliers sont désormais équipés d'un système de suivi en temps réel surveillant leurs machines. Ces systèmes mesurent la durée de chaque cycle et comptabilisent les défauts au fur et à mesure qu'ils se produisent, permettant ainsi aux opérateurs d'ajuster les paramètres en cours de production lorsque quelque chose commence à mal fonctionner.

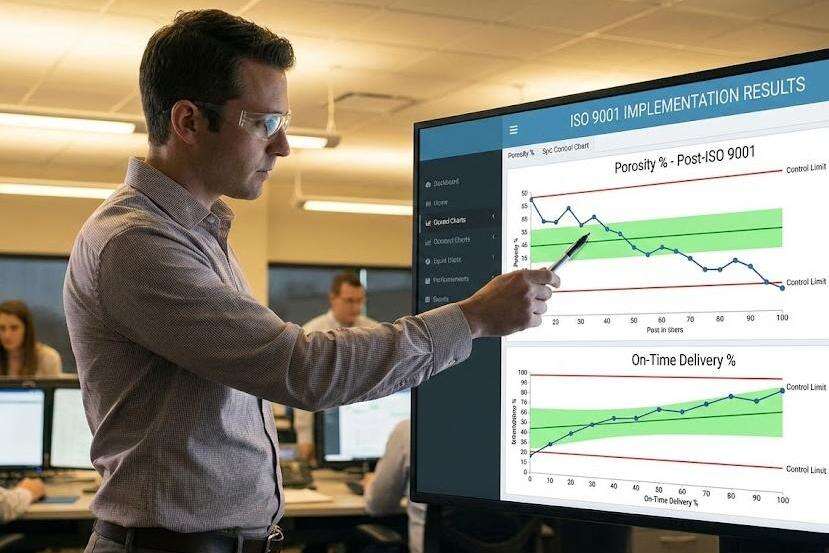

Étude de cas : Amélioration des taux de défauts après la mise en œuvre de l'ISO 9001 dans une fonderie moyenne de moulage sous pression en aluminium

| Pour les produits de base | Avant l'ISO 9001 | Après l'ISO 9001 | Amélioration |

|---|---|---|---|

| Taux moyen de porosité | 5.8% | 2.4% | 58.6% |

| Livraison à temps | 72% | 94% | 22% |

| Taux de retour client | 14% | 3% | 78.5% |

La fonderie a obtenu ces résultats en mettant en place des plannings normalisés d'entretien des outillages et des protocoles de maîtrise statistique des processus (SPC) requis par les directives ISO 9001.

Lier l'ISO 9001 à la satisfaction client et aux affaires récurrentes dans la fabrication de pièces de précision

Les fabricants exigeant des composants à tolérances étroites (±0,05 mm) privilégient de plus en plus les fournisseurs certifiés ISO, 83 % d'entre eux citant une réduction des coûts d'inspection comme avantage clé (Enquête sur la fabrication de précision, 2024). Les usines de moulage sous pression certifiées présentent généralement un taux de commandes répétées supérieur de 40 % grâce à de meilleurs indicateurs de rendement au premier passage (FTY) et à une documentation qualité traçable.

IATF 16949 : Garantir la conformité aux normes automobiles pour les fournisseurs de moulage sous pression

Pourquoi l'IATF 16949 est essentielle pour les partenariats dans la chaîne d'approvisionnement automobile et pour les véhicules électriques

Pour le secteur automobile, l'obtention de la certification IATF 16949 signifie essentiellement poursuivre les activités habituelles en matière de normes de contrôle qualité, particulièrement important pour les fondeurs produisant des pièces destinées aux véhicules électriques. Les chiffres parlent d'eux-mêmes également : McKinsey prévoit que la fabrication de VE augmentera d'environ 35 pour cent chaque année jusqu'en 2030. Que signifie cela ? Le fait de posséder le label IATF 16949 démontre que les fournisseurs sont réellement capables de répondre aux exigences strictes en matière de prévention des défauts et de traçabilité complète. Les constructeurs automobiles eux-mêmes exigent cette conformité car ils doivent réduire les risques, notamment pour les composants critiques pour la sécurité. Pensez par exemple aux boîtiers de batteries ou aux supports de moteur. Si l'un de ces éléments venait à échouer, on parlerait alors de rappels massifs et de sérieux problèmes pour toutes les parties concernées.

Comment l'IATF 16949 renforce-t-elle l'ISO 9001 grâce à la gestion des risques, à la traçabilité et à la prévention des défauts

La norme IATF 16949 s'appuie sur les bases de l'ISO 9001, mais va bien plus loin en matière d'analyse des défaillances potentielles et de suivi des processus en temps réel. Lorsque des usines de fonderie sous pression obtiennent la certification selon ce système, elles commencent à anticiper les risques afin de détecter les problèmes avant qu'ils ne deviennent des défauts effectifs. Ces installations suivent les matériaux à chaque étape, depuis la fusion du métal jusqu'à la fabrication du produit final. Elles mettent également en place des contrôles spécifiques qui réduisent les rebuts causés par les poches d'air dans les pièces moulées, diminuant parfois les déchets d'environ 25 %. Pour les fournisseurs de pièces automobiles, le passage du Processus d'approbation de pièces de production prend environ 40 % moins de temps par rapport aux entreprises non certifiées, ce qui fait une grande différence pour respecter des délais serrés et rester compétitif sur le marché.

Analyse des tendances : Demande croissante d'usines de fonderie sous pression certifiées IATF 16949 dans la production de véhicules électriques

La plupart des constructeurs de véhicules électriques exigent la certification IATF 16949 pour presque tous leurs nouveaux accords avec des fournisseurs concernant les pièces moulées structurelles, selon la dernière étude de Ducker Carlisle datant de 2024. Pourquoi ? Les voitures modernes nécessitent des composants fabriqués selon des tolérances extrêmement strictes. Les bacs de batterie doivent s'ajuster avec une précision de fractions de millimètre, tandis que les opérations de moulage sous pression ne peuvent tolérer le moindre défaut. Les usines doivent également fonctionner harmonieusement avec des systèmes numériques de suivi qualité tout au long de leurs chaînes de production. Les fournisseurs certifiés voient généralement leurs validations de projet accélérées d'environ un quart par rapport à ceux qui se contentent de la norme ISO 9001. Cette différence de rapidité est cruciale lorsque les entreprises sont en course pour lancer de nouveaux modèles de VE avant leurs concurrents.

Stratégie : Valider la conformité des fournisseurs via la documentation IATF 16949 et des audits de processus

La vérification efficace de la certification exige :

| Domaine d'audit | Vérifications essentielles pour les fournisseurs de moulage sous pression |

|---|---|

| Validation du processus | Examen de la méthode DoE (conception d'expériences) pour les systèmes de remplissage |

| Traçabilité des matériaux | Traçabilité des certificats d'alliage aux registres de traitement thermique |

| Actions correctives | Analyse des rapports 8D relatifs aux défauts de porosité |

Les équipes de direction achats combinent des revues documentaires avec des audits sur site des indices de capabilité des cellules de moulage sous pression (Cpk ≥ 1,67), garantissant ainsi que les fournisseurs respectent en permanence les seuils de qualité automobile.

Certification NADCA : Promouvoir l'excellence technique dans le moulage sous pression de l'aluminium et du zinc

Comment la NADCA établit-elle les références sectorielles en matière de finition de surface, de maîtrise de la porosité et de précision dimensionnelle

L'Association nord-américaine du moulage sous pression (NADCA) fixe des seuils quantifiables pour des paramètres critiques tels que la rugosité de surface (<3,2 μm Ra) et les taux de porosité (<1,2 % en volume) dans le moulage sous pression de l'aluminium et du zinc. Ces normes sont conformes à 78 % des spécifications des équipementiers aérospatiaux et médicaux, garantissant que les composants respectent des tolérances aussi strictes que ±0,05 mm.

Vérification des capacités techniques : ce que révèle la certification NADCA sur le niveau d'expertise d'une fonderie par moulage sous pression

Les installations certifiées NADCA démontrent des compétences validées en matière de systèmes de gestion thermique permettant d'éviter la dégradation prématurée des matrices, d'inspection par rayons X en temps réel pour détecter les défauts sous-jacents, et de contrôles de processus maintenant la température de fusion à ±5 °C. Un audit de 2023 portant sur 47 fournisseurs a révélé que les usines certifiées NADCA ont réduit les non-conformités dimensionnelles de 62 % par rapport à leurs homologues non certifiées.

Étude de cas : comparaison des performances entre fournisseurs certifiés et non certifiés NADCA pour le moulage sous pression du zinc

Une étude menée sur deux ans concernant un composant de verrouillage automobile (2022–2024) a révélé :

| Pour les produits de base | Fournisseurs certifiés NADCA | Fournisseurs non certifiés |

|---|---|---|

| Taux de Défaut | 0.8% | 4.1% |

| Allongement de la durée de vie des outils | +35% | Base |

| Coûts de retouche de surface | 18 000 $/mois | 74 000 $/mois |

Les fournisseurs certifiés ont atteint un rendement au premier passage de 98,2 % grâce à des protocoles de lubrification des matrices conformes à la norme NADCA.

Tendance du marché : préférence croissante des acheteurs pour des partenaires certifiés NADCA dans les applications de fonderie à haute intégrité

87 % des acheteurs de boîtiers de batterie pour véhicules électriques exigent désormais une certification NADCA dans leurs appels d'offres, selon un rapport de l'industrie de la fonderie sous pression de 2024. Cela s'aligne sur les exigences des OEM en matière de tolérances étanches (< 0,1 % de porosité) pour les composants structurels soumis à des pressions supérieures à 20 MPa.

Accréditations spécifiques aux matériaux : ASTM, MIL-STD et leur rôle dans la fonderie sous pression haute performance

Pourquoi les certifications des matériaux sont essentielles pour la fiabilité dans la fonderie sous pression pour l'aérospatiale, la défense et le médical

Les certifications des matériaux sont des filets de sécurité essentiels dans les secteurs où la défaillance de pièces est inacceptable. Prenons l'exemple d'un fabricant d'actionneurs aérospatiaux : il doit prouver que ses alliages d'aluminium ne présentent absolument aucune porosité lorsqu'ils sont soumis à des tests de pression intensifs. Les fabricants d'équipements médicaux, quant à eux, exigent des registres de traçabilité complets pour chaque lot d'alliage de zinc utilisé dans ces boîtiers spéciaux destinés à fonctionner en toute sécurité à l'intérieur des appareils IRM. Un contrôle qualité standard ne détecte tout simplement pas ce que révèlent ces certifications. En analysant certains problèmes récents survenus dans les chaînes d'approvisionnement militaires, des chercheurs ont découvert l'année dernière que près des deux tiers des défaillances étaient imputables à l'utilisation de matériaux non certifiés lors du processus de moulage sous pression.

Normes ASTM B85 et MIL-STD relatives à l'intégrité des alliages d'aluminium et aux performances mécaniques

La norme ASTM B85 vérifie essentiellement si les alliages d'aluminium répondent à certaines normes de qualité pour les applications de moulage sous pression. Elle fixe des exigences minimales concernant, par exemple, la résistance à la traction (au moins 310 MPa) et l'allongement (pas moins de 3 %), tous deux testés selon des méthodes convenues dans l'industrie. En ce qui concerne les applications militaires, une autre norme appelée MIL-STD-2175 va plus loin. Celle-ci simule en effet des conditions de combat réelles, exigeant ainsi que les pièces résistent à des essais de brouillard salin pendant plus de 1 000 heures. Les usines appliquant ces deux normes produisent généralement des pièces présentant beaucoup moins de défauts dimensionnels lors des procédés de moulage sous pression à haute pression. Selon des données récentes de l'ASM International datant de 2023, ces installations enregistrent environ 42 % de déviations dimensionnelles en moins par rapport à celles qui respectent uniquement les normes ISO de base.

Stratégie : Évaluation des rapports d'essais de matériaux et validation du processus selon les spécifications militaires et industrielles

Les meilleures usines de fonderie par injection regroupent les rapports d'essai d'usine (MTR) avec des éléments tels que le PPAP lorsqu'elles travaillent sur des contrats de défense. La plupart des auditeurs qualité souhaitent obtenir la preuve que les fournisseurs vérifient effectivement la composition métallique à l'aide de spectromètres pour chaque lot produit. Ils recherchent également des registres détaillés indiquant la température et la pression pendant la production, conformes aux normes ASTM E2931. Pour les pièces critiques, telles que celles utilisées dans des systèmes essentiels, les inspections par rayons X doivent couvrir au moins 95 % de la surface de la pièce moulée. L'ensemble de ces contrôles fait une grande différence. Les usines mettant en œuvre cette approche signalent environ 37 % de problèmes de garantie en moins dans les applications d'implants médicaux. Pour les entreprises soumissionnaires sur des marchés publics ou dans la fabrication à enjeux élevés, établir des relations fondées sur des certifications adéquates est devenu une pratique standard dans l'industrie.

Utilisation des certifications pour évaluer et réduire les risques dans la sélection mondiale de fournisseurs de fonderie par injection

Les certifications fournissent un cadre normalisé pour évaluer les usines de fonderie sous pression, réduisant ainsi le délai de mise sur le marché et les coûts d'analyse approfondie dans les partenariats transfrontaliers. Une étude de 2024 sur les risques liés à la chaîne d'approvisionnement a révélé que les entreprises privilégiant des fournisseurs certifiés ISO 9001 et IATF 16949 ont réduit leurs incidents de qualité de 34 % par rapport aux partenariats non certifiés.

Comment les certifications simplifient la qualification des fournisseurs dans les approvisionnements internationaux

Les certifications tierces agissent comme des points de contrôle de qualité prévalidés, permettant aux acheteurs de vérifier les contrôles de processus sans audits sur site, de comparer les usines selon des référentiels industriels uniformes, et d'éliminer 60 % des fournisseurs candidats ne possédant pas les qualifications essentielles.

Les certifications comme indicateurs de livraison à temps, de préparation aux audits et de fiabilité à long terme

Les usines respectant la norme IATF 16949 affichent un taux de réussite aux audits de 98 %, contre 72 % pour leurs homologues non certifiées, selon les données de la chaîne d'approvisionnement automobile. Le renouvellement de la certification exige des améliorations continues des processus, essentielles pour maintenir les taux de défauts en dessous de 0,5 % lors des productions à grande échelle.

Tendance émergente : Plateformes numériques pour la vérification en temps réel des certifications des usines de fonderie sous pression

Les systèmes d'identification basés sur la blockchain permettent désormais une vérification instantanée des dates d'expiration des certifications qualité, des documents de traçabilité des matériaux et des mises à jour du statut de conformité NADCA. Ce virage numérique réduit les délais de qualification des fournisseurs de plusieurs semaines à quelques heures, tout en prévenant les fraudes documentaires, un problème qui coûte 2,6 milliards de dollars par an dans l'approvisionnement industriel (Rapport sur l'intégrité de la chaîne logistique, 2023).

FAQ

Qu'est-ce que l'ISO 9001 et pourquoi est-elle importante pour les usines de fonderie sous pression ?

ISO 9001 est une norme de système de management de la qualité qui aide les usines de fonderie sous pression à améliorer leurs processus, réduire les défauts et maintenir une qualité constante grâce à des flux de travail standardisés.

En quoi la certification IATF 16949 bénéficie-t-elle aux fournisseurs automobiles ?

L'IATF 16949 complète l'ISO 9001 en mettant l'accent sur la gestion des risques, la traçabilité et la prévention des défauts, ce qui est essentiel pour que les fournisseurs automobiles répondent aux exigences de contrôle qualité dans le secteur des véhicules électriques.

Quels avantages présentent les usines de fonderie certifiées NADCA ?

Les usines certifiées NADCA respectent les référentiels industriels en matière de finition de surface, de maîtrise de la porosité et de précision dimensionnelle, ce qui entraîne une réduction significative des taux de défauts et une amélioration de la qualité des produits.

Pourquoi les certifications des matériaux telles que ASTM et MIL-STD sont-elles importantes ?

Ces certifications garantissent l'intégrité des matériaux et leurs performances mécaniques dans des conditions rigoureuses, ce qui est essentiel pour assurer la fiabilité dans les applications de fonderie aérospatiale, militaire et médicale.

Comment les certifications influencent-elles le choix des fournisseurs mondiaux de fonderie sous pression ?

Les certifications offrent un cadre normalisé pour évaluer les risques et la qualité, simplifient la qualification des fournisseurs et garantissent des partenariats fiables dans les approvisionnements internationaux.

Table des Matières

-

ISO 9001 : Le fondement de la gestion de la qualité dans les usines de fonderie sous pression

- Comprendre le rôle de l'ISO 9001 dans le fonctionnement des usines de fonderie sous pression

- Comment l'ISO 9001 garantit la cohérence des processus et le contrôle qualité grâce à des flux de travail standardisés

- Étude de cas : Amélioration des taux de défauts après la mise en œuvre de l'ISO 9001 dans une fonderie moyenne de moulage sous pression en aluminium

- Lier l'ISO 9001 à la satisfaction client et aux affaires récurrentes dans la fabrication de pièces de précision

-

IATF 16949 : Garantir la conformité aux normes automobiles pour les fournisseurs de moulage sous pression

- Pourquoi l'IATF 16949 est essentielle pour les partenariats dans la chaîne d'approvisionnement automobile et pour les véhicules électriques

- Comment l'IATF 16949 renforce-t-elle l'ISO 9001 grâce à la gestion des risques, à la traçabilité et à la prévention des défauts

- Analyse des tendances : Demande croissante d'usines de fonderie sous pression certifiées IATF 16949 dans la production de véhicules électriques

- Stratégie : Valider la conformité des fournisseurs via la documentation IATF 16949 et des audits de processus

-

Certification NADCA : Promouvoir l'excellence technique dans le moulage sous pression de l'aluminium et du zinc

- Comment la NADCA établit-elle les références sectorielles en matière de finition de surface, de maîtrise de la porosité et de précision dimensionnelle

- Vérification des capacités techniques : ce que révèle la certification NADCA sur le niveau d'expertise d'une fonderie par moulage sous pression

- Étude de cas : comparaison des performances entre fournisseurs certifiés et non certifiés NADCA pour le moulage sous pression du zinc

- Tendance du marché : préférence croissante des acheteurs pour des partenaires certifiés NADCA dans les applications de fonderie à haute intégrité

-

Accréditations spécifiques aux matériaux : ASTM, MIL-STD et leur rôle dans la fonderie sous pression haute performance

- Pourquoi les certifications des matériaux sont essentielles pour la fiabilité dans la fonderie sous pression pour l'aérospatiale, la défense et le médical

- Normes ASTM B85 et MIL-STD relatives à l'intégrité des alliages d'aluminium et aux performances mécaniques

- Stratégie : Évaluation des rapports d'essais de matériaux et validation du processus selon les spécifications militaires et industrielles

-

Utilisation des certifications pour évaluer et réduire les risques dans la sélection mondiale de fournisseurs de fonderie par injection

- Comment les certifications simplifient la qualification des fournisseurs dans les approvisionnements internationaux

- Les certifications comme indicateurs de livraison à temps, de préparation aux audits et de fiabilité à long terme

- Tendance émergente : Plateformes numériques pour la vérification en temps réel des certifications des usines de fonderie sous pression

- FAQ