ISO 9001: Основа системы управления качеством на заводах литья под давлением

Понимание роли ISO 9001 в работе заводов литья под давлением

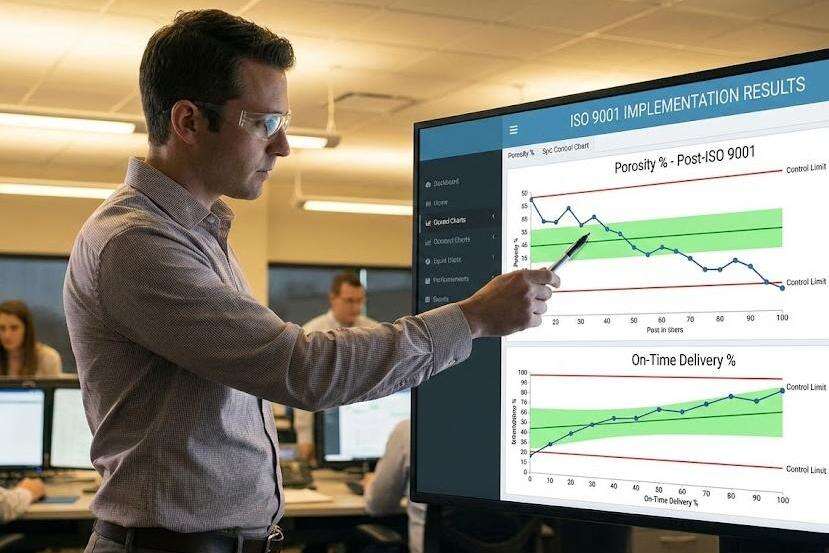

Сертификация по стандарту ISO 9001 означает внедрение системы управления качеством, которая помогает литейным цехам соблюдать международные стандарты для улучшения своих процессов и предотвращения дефектов. Для получения сертификата компании должны документировать процессы, происходящие на производстве, разработать планы устранения проблем при их возникновении и вести записи о проведённых сессиях обучения персонала. Эта документация на самом деле повышает ответственность сотрудников на всех этапах производственной цепочки. Например, один средний по размеру производитель алюминиевых отливок методом литья под давлением сообщил о снижении пористости продукции почти на 60 процентов спустя примерно полтора года после сертификации, что связано с более строгим контролем производственных методов, согласно исследованию, опубликованному в прошлом году в журнале Materials Engineering Journal.

Как ISO 9001 обеспечивает стабильность процессов и контроль качества за счёт стандартизированных рабочих процессов

Производственные стандарты требуют детальной фиксации температуры расплава, давления заполнения формы и скорости охлаждения после литья. Когда компании строго следуют этим правилам, это существенно сказывается на контроле качества. Литейные цеха с надлежащей сертификацией, как правило, производят детали с примерно на 60 процентов меньшим количеством дефектов по размерам, чем несертифицированные. В настоящее время большинство предприятий используют системы отслеживания в реальном времени для контроля своих станков. Эти системы фиксируют продолжительность каждого цикла и подсчитывают количество брака по мере его возникновения, что позволяет операторам корректировать параметры в ходе производства, если начинаются сбои.

Пример из практики: снижение уровня дефектов после внедрения стандарта ISO 9001 на среднем предприятии по литью алюминия под давлением

| Метрический | До внедрения ISO 9001 | После внедрения ISO 9001 | Улучшение |

|---|---|---|---|

| Средний уровень пористости | 5.8% | 2.4% | 58.6% |

| Своевременная доставка | 72% | 94% | 22% |

| Частота возвратов от клиентов | 14% | 3% | 78.5% |

Литейное производство достигло этих результатов благодаря внедрению стандартизированных графиков технического обслуживания оснастки и протоколов статистического управления процессами (SPC), предусмотренных в руководящих принципах ISO 9001.

Связь ISO 9001 с удовлетворенностью клиентов и повторными заказами в производстве прецизионных деталей

Производители, требующие компоненты с жесткими допусками (±0,05 мм), все чаще отдают предпочтение поставщикам, сертифицированным по ISO, причем 83 % указывают на снижение затрат на проверку как ключевое преимущество (Обзор точного машиностроения, 2024). Заводы по литью под давлением с сертификацией обычно демонстрируют на 40 % более высокий уровень повторных заказов благодаря улучшенным показателям выхода годной продукции с первого раза (FTY) и возможности прослеживания документации по качеству.

IATF 16949: Обеспечение соответствия требованиям автомобильной промышленности для поставщиков литья под давлением

Почему IATF 16949 важна для партнерств в цепочке поставок автомобильной промышленности и электромобилей

Для автомобильной отрасли сертификация по IATF 16949 означает соблюдение стандартов контроля качества в обычном режиме работы, что особенно важно для литейщиков, производящих детали для электромобилей. Цифры также красноречивы — McKinsey прогнозирует рост производства электромобилей примерно на 35 процентов каждый год вплоть до 2030 года. Что это означает? Наличие сертификата IATF 16949 показывает, что поставщики действительно способны справляться с жесткими требованиями по предотвращению дефектов и надлежащему учету всей продукции. Сами автопроизводители настаивают на соблюдении этого стандарта, поскольку им необходимо минимизировать риски, особенно в отношении компонентов, критически важных для безопасности. Речь идет, например, о корпусах аккумуляторных батарей или креплениях двигателей. Если любой из этих элементов выйдет из строя, это приведет к масштабным отзывам и серьезным проблемам для всех участников процесса.

Как IATF 16949 дополняет ISO 9001 за счет управления рисками, прослеживаемости и предотвращения дефектов

Стандарт IATF 16949 основан на основах ISO 9001, но выходит далеко за рамки, когда речь идет об анализе возможных отказов и контроле процессов в реальном времени. Когда литейные цеха проходят сертификацию по этой системе, они начинают заранее думать о рисках, чтобы выявлять проблемы до того, как те превратятся в реальные дефекты. Эти предприятия отслеживают материалы на каждом этапе — от плавки металла до изготовления конечного продукта. Они также внедряют специальные меры контроля, которые сокращают количество брака, вызванного воздушными карманами в отливках, иногда уменьшая потери примерно на 25%. Для поставщиков автомобильных компонентов прохождение Процесса утверждения производственных деталей занимает на 40% меньше времени по сравнению с компаниями, не имеющими такой сертификации, что существенно помогает соблюдать жесткие сроки и сохранять конкурентоспособность на рынке.

Анализ тенденций: рост спроса на литейные заводы, сертифицированные по IATF 16949, в производстве электромобилей

Согласно последним исследованиям Ducker Carlisle за 2024 год, большинство производителей электромобилей настаивают на сертификации IATF 16949 почти во всех новых контрактах с поставщиками, касающихся структурных отливок. Причина в том, что современные автомобили требуют деталей, изготовленных с чрезвычайно жесткими допусками. Корпуса аккумуляторов должны соответствовать допускам в доли миллиметра, а процессы литья под высоким давлением не могут допускать ни единого дефекта. Кроме того, заводы должны бесперебойно взаимодействовать с цифровыми системами контроля качества на всех участках производства. У поставщиков, прошедших сертификацию, утверждение проектов, как правило, занимает на четверть быстрее, чем у тех, кто придерживается только стандартов ISO 9001. Эта разница в скорости имеет большое значение, когда компании стремятся вывести новые модели электромобилей на рынок раньше конкурентов.

Стратегия: Подтверждение соответствия поставщиков путем проверки документации IATF 16949 и аудита процессов

Для эффективной проверки сертификации требуется:

| Область аудита | Ключевые проверки для поставщиков литья под давлением |

|---|---|

| Валидация процесса | Обзор метода планирования экспериментов (DOE) для систем литниковых каналов |

| Отслеживаемость материала | Аудит цепочки документации от сертификатов сплавов до журналов термообработки |

| Корректирующие действия | Анализ отчётов 8D по дефектам пористости |

Ведущие команды по закупкам сочетают проверку документации с выездными аудитами показателей способности процесса ячеек литья под давлением (Cpk ≥1,67), обеспечивая постоянное соответствие поставщиков требованиям качества автомобильного класса.

Сертификация NADCA: Повышение технического мастерства в литье под давлением из алюминия и цинка

Как NADCA устанавливает отраслевые эталоны для отделки поверхности, контроля пористости и размерной точности

Североамериканская ассоциация литья под давлением (NADCA) устанавливает количественные нормы по критическим параметрам, таким как шероховатость поверхности (<3,2 мкм Ra) и уровень пористости (<1,2 % по объёму) при литье алюминия и цинка. Эти стандарты соответствуют 78 % спецификаций OEM-производителей в аэрокосмической и медицинской отраслях, обеспечивая соответствие компонентов предельным допускам до ±0,05 мм.

Проверка технических возможностей: что показывает сертификация NADCA о квалификации литейного завода

Сертифицированные по NADCA объекты демонстрируют подтверждённые возможности в системах теплового управления, предотвращающих преждевременное разрушение пресс-форм, рентгеновской инспекции в реальном времени для выявления внутренних дефектов и процессных контролях, поддерживающих температуру расплава в пределах ±5 °C. Аудит 47 поставщиков в 2023 году показал, что сертифицированные по NADCA заводы сократили количество размерных несоответствий на 62 % по сравнению с несертифицированными коллегами.

Кейс-исследование: сравнение производительности поставщиков цинкового литья под давлением, имеющих и неимеющих сертификат NADCA

Исследование автоличных компонентов за два года (2022–2024 гг.) показало:

| Метрический | Поставщики, сертифицированные по NADCA | Поставщики без сертификации |

|---|---|---|

| Уровень брака | 0.8% | 4.1% |

| Продление срока службы инструмента | +35% | Базовая линия |

| Стоимость доработки поверхности | $18 тыс./месяц | 74 тыс. долл. США/месяц |

Сертифицированные поставщики достигли выхода годной продукции с первого раза на уровне 98,2 %, благодаря протоколам смазки пресс-форм, соответствующим требованиям NADCA.

Рыночная тенденция: растёт предпочтение покупателей к партнёрам с сертификацией NADCA в приложениях высоконадёжного литья

согласно отчету индустрии литья под давлением за 2024 год, 87% покупателей корпусов аккумуляторов для электромобилей теперь требуют сертификацию NADCA в запросах коммерческих предложений. Это соответствует требованиям OEM-производителей к герметичности деталей (<0,1% пористости) для конструкционных компонентов, работающих под давлением свыше 20 МПа.

Специфические для материалов аттестации: ASTM, MIL-STD и их роль в высокопроизводительном литье под давлением

Зачем нужны сертификаты на материалы для обеспечения надежности в литье под давлении в аэрокосмической, оборонной и медицинской промышленности

Сертификаты на материалы являются действительно важными гарантиями безопасности в отраслях, где выход из строя деталей недопустим. Возьмём, к примеру, производителя исполнительных механизмов для аэрокосмической промышленности — он должен подтвердить, что его алюминиевые сплавы абсолютно не имеют пористости при воздействии высокого давления во время испытаний. Производители медицинского оборудования, в свою очередь, требуют полной прослеживаемости каждой партии цинкового сплава, используемого для специальных корпусов, безопасных при работе внутри аппаратов МРТ. Обычный контроль качества просто не способен выявить то, что обнаруживают эти сертификаты. Анализируя недавние проблемы в цепочках поставок для военной промышленности, исследователи выяснили в прошлом году, что почти две трети всех отказов связаны с использованием материалов без надлежащей сертификации в процессе литья под давлением.

Стандарты ASTM B85 и MIL-STD для обеспечения целостности алюминиевых сплавов и механических характеристик

Стандарт ASTM B85 в основном проверяет, соответствуют ли алюминиевые сплавы определённым стандартам качества для применения в литье под давлением. Он устанавливает минимальные требования к таким параметрам, как прочность на растяжение не менее 310 МПа и удлинение не менее 3%, при этом все испытания проводятся с использованием согласованных в отрасли методов. Однако в случае военных заказов существует дополнительный уровень — MIL-STD-2175, который усиливает требования. Данный стандарт фактически имитирует реальные боевые условия, поэтому детали должны выдерживать испытания на коррозию солевым туманом продолжительностью более 1 000 часов. Предприятия, соблюдающие оба стандарта, как правило, производят детали с гораздо меньшим количеством размерных отклонений в процессах литья под высоким давлением. Согласно последним данным ASM International за 2023 год, такие предприятия демонстрируют снижение размерных отклонений примерно на 42% по сравнению с теми, которые соответствуют только базовым стандартам ISO.

Стратегия: Оценка протоколов испытаний материалов и валидации процессов в соответствии с военными и промышленными спецификациями

Ведущие литейные производства объединяют отчётные документы по испытаниям металла (MTR) с такими элементами, как PPAP, при работе над оборонными контрактами. Большинство аудиторов по качеству хотят убедиться, что поставщики действительно проверяют химический состав металла с помощью спектрометров для каждой производимой партии. Они также ищут подробные записи о температуре и давлении в процессе производства, соответствующие стандарту ASTM E2931. А для особенно важных деталей, например, применяемых в критически значимых системах, рентген-контроль должен охватывать не менее 95% площади отливки. Все эти проверки в совокупности дают существенный эффект. Предприятия, внедрившие такой подход, сообщают о снижении количества рекламаций примерно на 37% именно в производстве медицинских имплантов. Для компаний, участвующих в тендерах на государственные проекты или в высокотехнологичном производстве, установление отношений, основанных на надлежащей сертификации, стало отраслевой нормой.

Использование сертификатов для оценки и минимизации рисков при выборе глобальных поставщиков литья под давлением

Сертификаты обеспечивают стандартизированные рамки для оценки литейных заводов, сокращая сроки выхода на рынок и расходы на проверку в рамках трансграничных партнёрств. Исследование рисков цепочки поставок 2024 года показало, что компании, отдающие приоритет поставщикам, сертифицированным по стандартам ISO 9001 и IATF 16949, сократили количество инцидентов, связанных с качеством, на 34% по сравнению с партнёрствами без сертификации.

Как сертификаты упрощают квалификацию поставщиков при международных закупках

Сертификаты третьих сторон выступают в качестве предварительно проверенных контрольных точек качества, позволяя покупателям подтверждать контроль процессов без выездных аудитов, сравнивать предприятия по единым отраслевым критериям и исключать 60% кандидатов, не имеющих необходимых документов.

Сертификаты как показатели своевременной поставки, готовности к аудиту и долгосрочной надёжности

Предприятия, соблюдающие соответствие стандарту IATF 16949, демонстрируют 98% успешных результатов аудита против 72% у несертифицированных аналогов, согласно данным автомобильной цепочки поставок. Для продления сертификации требуется постоянное совершенствование процессов — критически важное условие поддержания уровня брака ниже 0,5% при крупносерийном производстве.

Новая тенденция: цифровые платформы для проверки в реальном времени сертификатов литейных заводов методом литья под давлением

Системы удостоверения на основе блокчейна теперь позволяют мгновенно проверять сроки действия сертификатов качества, документацию по прослеживаемости материалов и обновления статуса соответствия стандарту NADCA. Этот цифровой переход сокращает сроки квалификации поставщиков с недель до часов и предотвращает подделку документов — проблему, ежегодно обходящуюся промышленным закупкам в 2,6 млрд долларов (Отчет о целостности цепочки поставок, 2023).

Часто задаваемые вопросы

Что такое ISO 9001 и почему этот стандарт важен для литейных заводов методом литья под давлением?

ISO 9001 — это стандарт системы управления качеством, который помогает литейным заводам улучшать процессы, сокращать количество дефектов и поддерживать стабильное качество за счёт стандартизированных рабочих процессов.

Какую пользу получают поставщики автомобильной промышленности от сертификации IATF 16949?

IATF 16949 дополняет ISO 9001, делая акцент на управлении рисками, прослеживаемости и предотвращении дефектов, что имеет важнейшее значение для поставщиков автомобильной отрасли при выполнении требований к контролю качества в секторе электромобилей (EV).

Какие преимущества имеют литейные заводы, сертифицированные по стандарту NADCA?

Заводы, сертифицированные по NADCA, соблюдают отраслевые нормативы по качеству поверхности, контролю пористости и размерной точности, что приводит к значительному сокращению количества дефектов и повышению качества продукции.

Почему сертификаты материалов, такие как ASTM и MIL-STD, являются важными?

Эти сертификаты гарантируют целостность материалов и их механические характеристики в жёстких условиях эксплуатации, что крайне важно для обеспечения надёжности в аэрокосмической, оборонной и медицинской областях применения литья под давлением.

Как сертификаты влияют на выбор поставщиков литья под давлением на глобальном уровне?

Сертификаты обеспечивают стандартизированные критерии оценки рисков и качества, упрощают квалификацию поставщиков и способствуют установлению надежных партнерских отношений при международных закупках.

Содержание

-

ISO 9001: Основа системы управления качеством на заводах литья под давлением

- Понимание роли ISO 9001 в работе заводов литья под давлением

- Как ISO 9001 обеспечивает стабильность процессов и контроль качества за счёт стандартизированных рабочих процессов

- Пример из практики: снижение уровня дефектов после внедрения стандарта ISO 9001 на среднем предприятии по литью алюминия под давлением

- Связь ISO 9001 с удовлетворенностью клиентов и повторными заказами в производстве прецизионных деталей

-

IATF 16949: Обеспечение соответствия требованиям автомобильной промышленности для поставщиков литья под давлением

- Почему IATF 16949 важна для партнерств в цепочке поставок автомобильной промышленности и электромобилей

- Как IATF 16949 дополняет ISO 9001 за счет управления рисками, прослеживаемости и предотвращения дефектов

- Анализ тенденций: рост спроса на литейные заводы, сертифицированные по IATF 16949, в производстве электромобилей

- Стратегия: Подтверждение соответствия поставщиков путем проверки документации IATF 16949 и аудита процессов

-

Сертификация NADCA: Повышение технического мастерства в литье под давлением из алюминия и цинка

- Как NADCA устанавливает отраслевые эталоны для отделки поверхности, контроля пористости и размерной точности

- Проверка технических возможностей: что показывает сертификация NADCA о квалификации литейного завода

- Кейс-исследование: сравнение производительности поставщиков цинкового литья под давлением, имеющих и неимеющих сертификат NADCA

- Рыночная тенденция: растёт предпочтение покупателей к партнёрам с сертификацией NADCA в приложениях высоконадёжного литья

-

Специфические для материалов аттестации: ASTM, MIL-STD и их роль в высокопроизводительном литье под давлением

- Зачем нужны сертификаты на материалы для обеспечения надежности в литье под давлении в аэрокосмической, оборонной и медицинской промышленности

- Стандарты ASTM B85 и MIL-STD для обеспечения целостности алюминиевых сплавов и механических характеристик

- Стратегия: Оценка протоколов испытаний материалов и валидации процессов в соответствии с военными и промышленными спецификациями

-

Использование сертификатов для оценки и минимизации рисков при выборе глобальных поставщиков литья под давлением

- Как сертификаты упрощают квалификацию поставщиков при международных закупках

- Сертификаты как показатели своевременной поставки, готовности к аудиту и долгосрочной надёжности

- Новая тенденция: цифровые платформы для проверки в реальном времени сертификатов литейных заводов методом литья под давлением

- Часто задаваемые вопросы