ISO 9001: รากฐานของการจัดการคุณภาพในโรงงานไดแคสติ้ง

เข้าใจบทบาทของ ISO 9001 ในการดำเนินงานของโรงงานไดแคสติ้ง

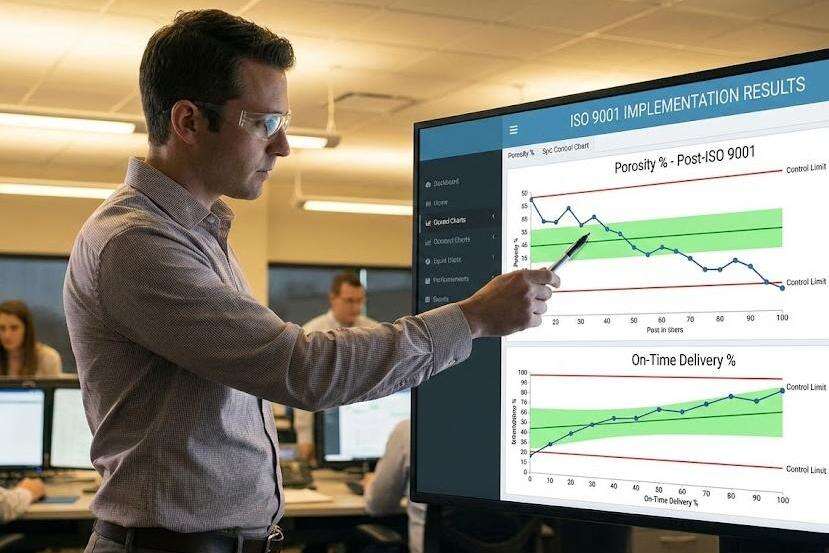

การได้รับการรับรองมาตรฐาน ISO 9001 หมายถึงการนำระบบบริหารคุณภาพมาใช้ เพื่อช่วยให้โรงงานหล่อตายสามารถปฏิบัติตามมาตรฐานสากลในการปรับปรุงกระบวนการผลิตและป้องกันข้อบกพร่องต่างๆ ได้ ซึ่งการรับรองนี้กำหนดให้บริษัทต้องจัดทำเอกสารขั้นตอนการทำงานในพื้นที่ผลิต จัดทำแผนการแก้ไขปัญหาเมื่อเกิดเหตุการณ์ไม่คาดฝัน และเก็บบันทึกการอบรมพนักงาน การดำเนินการด้านเอกสารเหล่านี้ช่วยให้ผู้เกี่ยวข้องทุกคนในห่วงโซ่การผลิตมีความรับผิดชอบมากขึ้น ยกตัวอย่างเช่น โรงงานหล่อแม่พิมพ์อลูมิเนียมขนาดกลางแห่งหนึ่ง พบว่าปัญหาเรื่องความพรุนลดลงเกือบ 60 เปอร์เซ็นต์ ภายในเวลาประมาณหนึ่งปีครึ่งหลังจากได้รับการรับรอง เนื่องจากการควบคุมกระบวนการผลิตที่เข้มงวดขึ้น ตามรายงานวิจัยที่ตีพิมพ์ในวารสาร Materials Engineering Journal เมื่อปีที่แล้ว

ISO 9001 ช่วยให้มั่นใจในความสม่ำเสมอของกระบวนการและการควบคุมคุณภาพผ่านกระบวนการทำงานที่ได้รับการมาตรฐาน

มาตรฐานการผลิตต้องการบันทึกรายละเอียดเกี่ยวกับอุณหภูมิหลอม แรงดันเติมแม่พิมพ์ และความเร็วในการเย็นตัวหลังจากขึ้นรูป เมื่อบริษัทปฏิบัติตามกฎเหล่านี้อย่างเคร่งครัด จะสังเกตเห็นความแตกต่างอย่างชัดเจนในด้านการควบคุมคุณภาพ โรงงานที่ได้รับการรับรองอย่างถูกต้องมักจะผลิตชิ้นส่วนที่มีปัญหาด้านขนาดน้อยลงประมาณ 60 เปอร์เซ็นต์ เมื่อเทียบกับโรงงานที่ไม่มีการรับรอง ส่วนใหญ่ตอนนี้มีระบบติดตามแบบเรียลไทม์คอยตรวจสอบเครื่องจักรอยู่ ระบบเหล่านี้จะติดตามระยะเวลาของแต่ละรอบและนับจำนวนข้อบกพร่องที่เกิดขึ้น เพื่อให้ผู้ปฏิบัติงานสามารถปรับค่าต่างๆ ระหว่างการผลิตได้ทันทีที่เริ่มเกิดปัญหา

กรณีศึกษา: อัตราข้อบกพร่องที่ดีขึ้นหลังจากการนำ ISO 9001 มาใช้ในโรงงานหล่อแม่พิมพ์อลูมิเนียมขนาดกลาง

| เมตริก | ก่อนการนำ ISO 9001 มาใช้ | หลังการนำ ISO 9001 มาใช้ | การปรับปรุง |

|---|---|---|---|

| อัตราพรุนเฉลี่ย | 5.8% | 2.4% | 58.6% |

| การจัดส่งตรงเวลา | 72% | 94% | 22% |

| อัตราการส่งคืนสินค้าจากลูกค้า | 14% | 3% | 78.5% |

โรงงานหลอมโลหะได้บรรลุผลลัพธ์เหล่านี้โดยการดำเนินการตามกำหนดการบำรุงรักษาเครื่องมืออย่างเป็นมาตรฐาน และการใช้โปรโตคอลการควบคุมกระบวนการทางสถิติ (SPC) ตามที่กำหนดไว้ในแนวทางของ ISO 9001

การเชื่อมโยงมาตรฐาน ISO 9001 กับความพึงพอใจของลูกค้าและการทำธุรกิจซ้ำในอุตสาหกรรมการผลิตชิ้นส่วนความแม่นยำ

ผู้ผลิตที่ต้องการชิ้นส่วนขนาดแน่น (±0.05 มม.) ให้ความสำคัญกับผู้จัดจำหน่ายที่ได้รับการรับรองตามมาตรฐาน ISO เพิ่มขึ้น โดย 83% ระบุว่าต้นทุนการตรวจสอบลดลงเป็นประโยชน์หลัก (แบบสำรวจการผลิตความแม่นยำ, 2567) โรงงานฉีดโลหะตายที่ได้รับการรับรองมักมีอัตราการสั่งซื้อซ้ำสูงกว่าถึง 40% เนื่องจากตัวชี้วัดประสิทธิภาพในการผลิตครั้งแรก (FTY) ที่ดีขึ้น และเอกสารควบคุมคุณภาพที่สามารถตรวจสอบย้อนกลับได้

IATF 16949: การรับประกันความสอดคล้องตามมาตรฐานสำหรับผู้จัดจำหน่ายงานฉีดโลหะตายในอุตสาหกรรมยานยนต์

เหตุใด IATF 16949 จึงมีความจำเป็นสำหรับหุ้นส่วนในห่วงโซ่อุปทานยานยนต์และรถยนต์ไฟฟ้า (EV)

สำหรับภาคอุตสาหกรรมยานยนต์ การได้รับการรับรอง IATF 16949 โดยพื้นฐานแล้วหมายถึงการทำธุรกิจตามมาตรฐานการควบคุมคุณภาพที่ปกติปฏิบัติกันมา โดยเฉพาะอย่างยิ่งมีความสำคัญต่อผู้ผลิตชิ้นส่วนโดยวิธีการหล่อแรงดันสูงที่ผลิตชิ้นส่วนสำหรับรถยนต์ไฟฟ้า ตัวเลขเองก็บอกเรื่องราวได้เช่นกัน — McKinsey คาดการณ์ว่าการผลิตรถยนต์ไฟฟ้าจะเพิ่มขึ้นประมาณ 35 เปอร์เซ็นต์ต่อปี ไปจนถึงปี 2030 แล้วสิ่งนี้หมายความว่าอย่างไร? การมีตราประทับ IATF 16949 แสดงให้เห็นว่าซัพพลายเออร์สามารถตอบสนองความต้องการที่เข้มงวดในเรื่องการป้องกันข้อบกพร่องและการตรวจสอบย้อนกลับได้อย่างเหมาะสม ผู้ผลิตรถยนต์เองยืนยันที่จะต้องเห็นความสอดคล้องนี้ เพราะพวกเขาจำเป็นต้องลดความเสี่ยง โดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนที่เกี่ยวข้องโดยตรงกับความปลอดภัย เช่น ตัวเรือนแบตเตอรี่ หรือขาแขวนมอเตอร์ หากชิ้นส่วนเหล่านี้เกิดขัดข้อง จะนำไปสู่การนำรถคืนจากผู้บริโภคอย่างกว้างขวาง และสร้างปัญหาใหญ่ให้กับทุกฝ่ายที่เกี่ยวข้อง

IATF 16949 เพิ่มประสิทธิภาพให้กับ ISO 9001 อย่างไร ผ่านการบริหารความเสี่ยง การตรวจสอบย้อนกลับ และการป้องกันข้อบกพร่อง

มาตรฐาน IATF 16949 สร้างขึ้นจากพื้นฐานของ ISO 9001 แต่ได้ขยายขอบเขตออกไปมากในด้านการวิเคราะห์ความล้มเหลวที่อาจเกิดขึ้นและการติดตามกระบวนการต่างๆ ในขณะที่ดำเนินการอยู่ เมื่อโรงงานหล่อโลหะภายใต้แรงดันได้รับการรับรองตามระบบนี้ พวกเขาจะเริ่มต้นคิดถึงความเสี่ยงล่วงหน้า เพื่อสามารถตรวจพบปัญหาก่อนที่จะกลายเป็นข้อบกพร่องจริงๆ สถานประกอบการเหล่านี้จะติดตามวัสดุในทุกขั้นตอน ตั้งแต่เริ่มหลอมละลายโลหะ ไปจนถึงการผลิตสินค้าสำเร็จรูป นอกจากนี้ ยังมีการจัดวางระบบควบคุมพิเศษเพื่อลดของเสียที่เกิดจากช่องอากาศในชิ้นงานหล่อ ซึ่งบางครั้งสามารถลดของเสียได้ประมาณ 25% สำหรับผู้จัดจำหน่ายชิ้นส่วนยานยนต์ การผ่านกระบวนการอนุมัติชิ้นส่วนการผลิต (Production Part Approval Process) จะใช้เวลาน้อยลงประมาณ 40% เมื่อเทียบกับบริษัทที่ไม่มีการรับรองเหล่านี้ ซึ่งส่งผลอย่างมากในการตอบสนองกำหนดเวลาที่เข้มงวดและรักษาความสามารถในการแข่งขันในตลาด

การวิเคราะห์แนวโน้ม: ความต้องการโรงงานหล่อโลหะภายใต้แรงดันที่ได้รับการรับรอง IATF 16949 เพิ่มสูงขึ้นในกระบวนการผลิตรถยนต์ไฟฟ้า

ตามการวิจัยล่าสุดปี 2024 จาก Ducker Carlisle ผู้ผลิตรถยนต์ไฟฟ้าส่วนใหญ่กำลังผลักดันให้ผู้จัดจำหน่ายรายใหม่เกือบทั้งหมดได้รับการรับรองมาตรฐาน IATF 16949 สำหรับชิ้นส่วนหล่อโครงสร้าง เหตุผลก็คือ รถยนต์สมัยใหม่ต้องใช้ชิ้นส่วนที่ผลิตตามข้อกำหนดที่แม่นยำอย่างยิ่ง ตัวอย่างเช่น ถาดแบตเตอรี่จะต้องมีความคลาดเคลื่อนไม่เกินเศษส่วนของมิลลิเมตร ในขณะที่กระบวนการหล่อแรงดันสูงไม่สามารถยอมให้เกิดข้อบกพร่องได้เลยแม้แต่เพียงเล็กน้อย นอกจากนี้ โรงงานยังจำเป็นต้องทำงานร่วมกับระบบติดตามคุณภาพแบบดิจิทัลได้อย่างราบรื่นตลอดสายการผลิต อีกทั้งซัพพลายเออร์ที่ได้รับการรับรองโดยทั่วไปจะเห็นว่าการอนุมัติโครงการของตนดำเนินไปเร็วกว่าประมาณหนึ่งในสี่เท่า เมื่อเทียบกับผู้ที่ยังคงใช้เพียงมาตรฐาน ISO 9001 ความแตกต่างด้านความเร็วนี้มีความสำคัญอย่างมากเมื่อบริษัทต่างๆ แข่งขันกันเปิดตัวโมเดล EV ใหม่ก่อนคู่แข่ง

กลยุทธ์: การตรวจสอบความสอดคล้องของซัพพลายเออร์ผ่านเอกสารรับรอง IATF 16949 และการตรวจสอบกระบวนการ

การตรวจสอบการรับรองที่มีประสิทธิภาพต้องใช้:

| ประเด็นเน้นการตรวจสอบ | การตรวจสอบที่สำคัญสำหรับซัพพลายเออร์งานหล่อตาย |

|---|---|

| การตรวจสอบความถูกต้องของกระบวนการ | การทบทวนการออกแบบการทดลอง (DOE) สำหรับระบบเกต |

| การติดตามวัสดุ | ประวัติการตรวจสอบย้อนกลับจากใบรับรองโลหะผสมไปยังบันทึกการอบความร้อน |

| การ ปรับปรุง | การวิเคราะห์รายงาน 8D สำหรับข้อบกพร่องจากความพรุน |

ทีมจัดซื้อชั้นนำรวมการทบทวนเอกสารเข้ากับการตรวจสอบหน้างานดัชนีความสามารถกระบวนการฉีดขึ้นรูป (Cpk ≥1.67) เพื่อให้มั่นใจว่าผู้จัดจำหน่ายสามารถตอบสนองเกณฑ์คุณภาพระดับยานยนต์ได้อย่างต่อเนื่อง

การรับรอง NADCA: การส่งเสริมความเป็นเลิศทางเทคนิคในงานหล่อตายอลูมิเนียมและสังกะสี

NADCA กำหนดมาตรฐานอุตสาหกรรมอย่างไรสำหรับพื้นผิวเรียบ ควบคุมความพรุน และความแม่นยำด้านมิติ

สมาคมอุตสาหกรรมการหล่อตายแห่งอเมริกาเหนือ (NADCA) ได้กำหนดเกณฑ์เชิงปริมาณสำหรับพารามิเตอร์สำคัญ เช่น ความหยาบของพื้นผิว (<3.2 μ Ra) และอัตราความพรุน (<1.2% โดยปริมาตร) ในการหล่อตายอลูมิเนียมและสังกะสี มาตรฐานเหล่านี้สอดคล้องกับข้อกำหนดของผู้ผลิตชิ้นส่วนต้นฉบับ (OEM) ในอุตสาหกรรมการบินและทางการแพทย์ถึง 78% ทำให้มั่นใจว่าชิ้นส่วนจะอยู่ในช่วงความคลาดเคลื่อนที่แคบถึง ±0.05 มม.

การตรวจสอบขีดความสามารถทางเทคนิค: การรับรอง NADCA บ่งชี้ถึงความเชี่ยวชาญของโรงงานหล่อตายได้อย่างไร

สถานที่ที่ได้รับการรับรอง NADCA แสดงให้เห็นถึงขีดความสามารถที่ผ่านการตรวจสอบแล้วในระบบจัดการความร้อนซึ่งป้องกันการเสื่อมสภาพของแม่พิมพ์ก่อนเวลาอันควร การตรวจสอบด้วยรังสีเอกซ์แบบเรียลไทม์เพื่อตรวจหาข้อบกพร่องใต้ผิว และการควบคุมกระบวนการที่สามารถรักษาระดับอุณหภูมิของเหลวหลอมภายใน ±5°C การตรวจสอบในปี 2023 ของผู้จัดจำหน่าย 47 รายพบว่า โรงงานที่ได้รับการรับรอง NADCA มีอัตราความไม่สอดคล้องด้านมิติลดลง 62% เมื่อเทียบกับผู้ที่ไม่ได้รับการรับรอง

กรณีศึกษา: การเปรียบเทียบประสิทธิภาพระหว่างผู้จัดจำหน่ายผลิตภัณฑ์หล่อตายสังกะสีที่ได้รับการรับรอง NADCA และผู้ที่ไม่ได้รับการรับรอง

การศึกษาชิ้นส่วนล็อกรถยนต์เป็นระยะเวลาสองปี (2022–2024) เปิดเผยว่า:

| เมตริก | ผู้จัดจำหน่ายที่ได้รับการรับรอง NADCA | ผู้จัดจำหน่ายที่ไม่มีการรับรอง |

|---|---|---|

| อัตราความบกพร่อง | 0.8% | 4.1% |

| อายุการใช้งานของแม่พิมพ์ยาวนานขึ้น | +35% | เส้นฐาน |

| ต้นทุนการแก้ไขพื้นผิว | 18,000 ดอลลาร์/เดือน | 74,000 ดอลลาร์/เดือน |

ผู้จัดจำหน่ายที่ได้รับการรับรองสามารถบรรลุอัตราผลผลิตครั้งแรกสำเร็จ 98.2% ผ่านแนวทางปฏิบัติด้านการหล่อลื่นแม่พิมพ์ตามมาตรฐาน NADCA

แนวโน้มตลาด: ความต้องการของผู้ซื้อที่เพิ่มขึ้นสำหรับพันธมิตรที่ได้รับการรับรอง NADCA ในการประยุกต์ใช้งานงานหล่อที่ต้องการความสมบูรณ์สูง

รายงานอุตสาหกรรมการหล่อตายปี 2024 ระบุว่า ผู้ซื้อที่อยู่ของแบตเตอรี่ EV 87% ตอนนี้กำหนดให้มีใบรับรอง NADCA ในเอกสารขอเสนอราคา (RFQs) ซึ่งสอดคล้องกับข้อกำหนดของผู้ผลิตรถยนต์รายใหญ่ (OEM) ที่ต้องการความทนทานต่อการรั่วซึม (<0.1% ของช่องว่างอากาศ) ในชิ้นส่วนโครงสร้างที่ต้องรับแรงดันมากกว่า 20 เมกะพาสกาล

การรับรองเฉพาะวัสดุ: ASTM, MIL-STD และบทบาทในงานหล่อตายประสิทธิภาพสูง

เหตุใดการรับรองวัสดุจึงสำคัญต่อความน่าเชื่อถือในงานหล่อตายสำหรับอุตสาหกรรมการบินและอวกาศ การป้องกันประเทศ และการแพทย์

การรับรองวัสดุมีความสำคัญอย่างยิ่งในฐานะเครื่องมือป้องกันความปลอดภัยในภาคอุตสาหกรรมที่ชิ้นส่วนต่างๆ ไม่สามารถล้มเหลวได้ เช่น ผู้ผลิตแอคทูเอเตอร์สำหรับอากาศยาน ซึ่งจำเป็นต้องพิสูจน์ให้เห็นว่าโลหะผสมอลูมิเนียมของตนปราศจากโพโรซิตี้ (porosity) อย่างเด็ดขาดเมื่อถูกทดสอบภายใต้แรงดันสูง ส่วนผู้ผลิตอุปกรณ์ทางการแพทย์นั้นต้องการบันทึกการติดตามอย่างสมบูรณ์สำหรับทุกล็อตของโลหะผสมสังกะสีที่ใช้ในการผลิตเปลือกหุ้มพิเศษ ซึ่งต้องทำงานได้อย่างปลอดภัยภายในเครื่อง MRI การควบคุมคุณภาพแบบปกติไม่สามารถตรวจจับสิ่งที่ใบรับรองเหล่านี้เผยให้เห็นได้ เมื่อกลับไปพิจารณาปัญหาที่เกิดขึ้นเมื่อไม่นานมานี้ในห่วงโซ่อุปทานทางทหาร นักวิจัยพบเมื่อปีที่แล้วว่าเกือบสองในสามของความล้มเหลวทั้งหมด สามารถสืบย้อนไปได้จากการใช้วัสดุที่ไม่มีการรับรองที่เหมาะสมในกระบวนการหล่อแม่พิมพ์ (die casting)

มาตรฐาน ASTM B85 และ MIL-STD สำหรับความสมบูรณ์ของโลหะผสมอลูมิเนียมและสมรรถนะเชิงกล

มาตรฐาน ASTM B85 โดยพื้นฐานแล้วตรวจสอบว่าโลหะผสมอลูมิเนียมสอดคล้องกับมาตรฐานคุณภาพบางประการสำหรับการใช้งานด้านไดคัสติ้งหรือไม่ มันกำหนดข้อกำหนดขั้นต่ำสำหรับสิ่งต่างๆ เช่น ความต้านทานแรงดึงอย่างน้อย 310 MPa และการยืดตัวไม่น้อยกว่า 3% ซึ่งทั้งหมดนี้ต้องผ่านการทดสอบโดยใช้วิธีการที่ตกลงร่วมกันในอุตสาหกรรม ส่วนงานด้านทหารนั้นมีอีกชั้นหนึ่งเรียกว่า MIL-STD-2175 ที่เข้มงวดมากยิ่งขึ้น ซึ่งมาตรฐานนี้จำลองสภาวะการรบจริง ทำให้ชิ้นส่วนต้องทนต่อการทดสอบการกัดกร่อนจากละอองเกลือได้นานกว่า 1,000 ชั่วโมง โรงงานที่ปฏิบัติตามทั้งสองมาตรฐานมักผลิตชิ้นส่วนที่มีปัญหาด้านมิติน้อยลงอย่างมากในกระบวนการไดคัสติ้งภายใต้ความดันสูง ตามข้อมูลล่าสุดจาก ASM International ในปี 2023 สถานประกอบการดังกล่าวมีอัตราการเบี่ยงเบนของมิติลดลงประมาณ 42% เมื่อเทียบกับสถานที่ที่ปฏิบัติตามเพียงมาตรฐาน ISO พื้นฐาน

กลยุทธ์: การประเมินรายงานการทดสอบวัสดุและการตรวจสอบกระบวนการภายใต้ข้อกำหนดทางทหารและอุตสาหกรรม

โรงงานหล่อตายชั้นนำรวมรายงานการตรวจสอบจากโรงงานผลิตโลหะ (MTRs) เข้ากับเอกสารต่างๆ เช่น PPAP เมื่อดำเนินงานตามสัญญาด้านการป้องกันประเทศ ผู้ตรวจสอบคุณภาพส่วนใหญ่ต้องการเห็นหลักฐานที่แสดงว่าผู้จัดจำหน่ายได้ตรวจสอบองค์ประกอบของโลหะด้วยสเปกโตรมิเตอร์ในทุกล็อตที่ผลิตจริง นอกจากนี้ยังต้องมีบันทึกอย่างละเอียดเกี่ยวกับอุณหภูมิและความดันระหว่างกระบวนการผลิต ซึ่งต้องเป็นไปตามมาตรฐาน ASTM E2931 และสำหรับชิ้นส่วนที่สำคัญมาก เช่น ชิ้นส่วนที่ใช้ในระบบวิกฤต การตรวจสอบด้วยรังสีเอกซ์จำเป็นต้องครอบคลุมพื้นที่การหล่อไม่น้อยกว่า 95% การตรวจสอบทั้งหมดเหล่านี้เมื่อรวมกันแล้วทำให้เกิดความแตกต่างอย่างมาก โรงงานที่ใช้แนวทางนี้รายงานว่ามีปัญหาการรับประกันลดลงประมาณ 37% โดยเฉพาะในแอปพลิเคชันเกี่ยวกับอุปกรณ์ฝังทางการแพทย์ สำหรับบริษัทที่เสนอราคาโครงการของรัฐบาลหรืองานการผลิตที่มีความเสี่ยงสูง การสร้างความสัมพันธ์บนพื้นฐานของการรับรองที่ถูกต้องกลายเป็นแนวปฏิบัติทั่วไปในอุตสาหกรรม

การใช้ใบรับรองเพื่อประเมินและลดความเสี่ยงในการคัดเลือกผู้จัดจำหน่ายงานหล่อตายระดับโลก

การรับรองให้กรอบการทำงานมาตรฐานสำหรับการประเมินโรงงานหล่อตาย ช่วยลดระยะเวลาในการนำผลิตภัณฑ์ออกสู่ตลาดและต้นทุนการตรวจสอบอย่างระมัดระวังในความร่วมมือข้ามพรมแดน การศึกษาเมื่อปี 2024 เกี่ยวกับความเสี่ยงในห่วงโซ่อุปทานพบว่า บริษัทที่เน้นผู้จัดจำหน่ายที่ได้รับการรับรองตามมาตรฐาน ISO 9001 และ IATF 16949 มีจำนวนเหตุการณ์ด้านคุณภาพลดลง 34% เมื่อเทียบกับความร่วมมือกับผู้จัดจำหน่ายที่ไม่ได้รับการรับรอง

การรับรองช่วยปรับปรุงกระบวนการคัดเลือกผู้จัดจำหน่ายในการจัดหาสินค้าระหว่างประเทศอย่างไร

การรับรองจากหน่วยงานภายนอกทำหน้าที่เป็นจุดตรวจสอบคุณภาพล่วงหน้า ซึ่งช่วยให้ผู้ซื้อสามารถยืนยันการควบคุมกระบวนการโดยไม่ต้องตรวจสอบสถานที่จริง เปรียบเทียบโรงงานโดยใช้เกณฑ์อุตสาหกรรมที่เป็นมาตรฐานเดียวกัน และตัดผู้จัดจำหน่ายที่ขาดคุณสมบัติพื้นฐานออกไปได้ถึง 60%

การรับรองในฐานะตัวชี้วัดความสามารถในการส่งมอบตรงเวลา ความพร้อมสำหรับการตรวจสอบ และความน่าเชื่อถือในระยะยาว

โรงงานที่รักษามาตรฐานการปฏิบัติตาม IATF 16949 มีอัตราผ่านการตรวจสอบสูงถึง 98% เมื่อเทียบกับ 72% ของโรงงานที่ไม่ได้รับการรับรอง ตามข้อมูลจากห่วงโซ่อุปทานยานยนต์ การต่ออายุการรับรองต้องอาศัยการปรับปรุงกระบวนการอย่างต่อเนื่อง ซึ่งเป็นสิ่งสำคัญในการควบคุมอัตราผลิตภัณฑ์ชำรุดให้ต่ำกว่า 0.5% ในการผลิตจำนวนมาก

แนวโน้มใหม่: แพลตฟอร์มดิจิทัลสำหรับการตรวจสอบใบรับรองโรงงานหล่อตายแบบเรียลไทม์

ระบบการรับรองที่ขับเคลื่อนด้วยเทคโนโลยีบล็อกเชน ช่วยให้สามารถยืนยันวันหมดอายุของใบรับรองคุณภาพ เอกสารติดตามแหล่งที่มาของวัสดุ และสถานะการปฏิบัติตามมาตรฐาน NADCA ได้ทันที การเปลี่ยนแปลงไปสู่ระบบดิจิทัลนี้ช่วยลดระยะเวลาการประเมินผู้จัดจำหน่ายจากหลายสัปดาห์เหลือเพียงไม่กี่ชั่วโมง พร้อมทั้งป้องกันการปลอมแปลงเอกสาร ซึ่งเป็นปัญหาที่ก่อความเสียหายสูงถึง 2.6 พันล้านดอลลาร์สหรัฐต่อปีในกระบวนการจัดซื้ออุตสาหกรรม (รายงานความโปร่งใสในห่วงโซ่อุปทาน ปี 2023)

คำถามที่พบบ่อย

ISO 9001 คืออะไร และทำไมจึงมีความสำคัญต่อโรงงานหล่อตาย

ISO 9001 เป็นมาตรฐานระบบการจัดการคุณภาพที่ช่วยให้โรงงานหล่อตายสามารถปรับปรุงกระบวนการ ลดข้อบกพร่อง และรักษาระดับคุณภาพอย่างต่อเนื่องผ่านกระบวนการทำงานที่ได้รับการมาตรฐาน

การรับรอง IATF 16949 มีประโยชน์ต่อผู้จัดจำหน่ายอุตสาหกรรมยานยนต์อย่างไร

IATF 16949 ขยายจาก ISO 9001 โดยเน้นการบริหารความเสี่ยง การตรวจสอบย้อนกลับ และการป้องกันข้อบกพร่อง ซึ่งเป็นสิ่งสำคัญสำหรับผู้จัดจำหน่ายอุตสาหกรรมยานยนต์ในการตอบสนองความต้องการควบคุมคุณภาพในภาคส่วน EV

โรงงานหล่อตายที่ได้รับการรับรอง NADCA มีข้อได้เปรียบอย่างไร

โรงงานที่ได้รับการรับรอง NADCA ปฏิบัติตามเกณฑ์มาตรฐานของอุตสาหกรรมในด้านพื้นผิว การควบคุมความพรุน และความแม่นยำด้านมิติ ส่งผลให้อัตราข้อบกพร่องลดลงอย่างมากและคุณภาพผลิตภัณฑ์ดีขึ้น

เหตุใดการรับรองวัสดุ เช่น ASTM และ MIL-STD จึงมีความสำคัญ

การรับรองเหล่านี้รับประกันความสมบูรณ์ของวัสดุและการทำงานทางกลภายใต้สภาวะที่เข้มงวด ซึ่งจำเป็นอย่างยิ่งต่อความน่าเชื่อถือในการใช้งานด้านการบินและอวกาศ การป้องกันประเทศ และการแพทย์ที่ใช้กระบวนการหล่อตาย

การรับรองส่งผลต่อการคัดเลือกผู้จัดจำหน่ายงานหล่อตายระดับโลกอย่างไร

การรับรองให้กรอบการทำงานมาตรฐานสำหรับการประเมินความเสี่ยงและคุณภาพ ช่วยปรับกระบวนการคัดเลือกผู้จัดจำหน่ายให้มีประสิทธิภาพ และมั่นใจได้ถึงความน่าเชื่อถือในการเป็นพันธมิตรทางธุรกิจในการจัดหาสินค้าจากต่างประเทศ

สารบัญ

-

ISO 9001: รากฐานของการจัดการคุณภาพในโรงงานไดแคสติ้ง

- เข้าใจบทบาทของ ISO 9001 ในการดำเนินงานของโรงงานไดแคสติ้ง

- ISO 9001 ช่วยให้มั่นใจในความสม่ำเสมอของกระบวนการและการควบคุมคุณภาพผ่านกระบวนการทำงานที่ได้รับการมาตรฐาน

- กรณีศึกษา: อัตราข้อบกพร่องที่ดีขึ้นหลังจากการนำ ISO 9001 มาใช้ในโรงงานหล่อแม่พิมพ์อลูมิเนียมขนาดกลาง

- การเชื่อมโยงมาตรฐาน ISO 9001 กับความพึงพอใจของลูกค้าและการทำธุรกิจซ้ำในอุตสาหกรรมการผลิตชิ้นส่วนความแม่นยำ

-

IATF 16949: การรับประกันความสอดคล้องตามมาตรฐานสำหรับผู้จัดจำหน่ายงานฉีดโลหะตายในอุตสาหกรรมยานยนต์

- เหตุใด IATF 16949 จึงมีความจำเป็นสำหรับหุ้นส่วนในห่วงโซ่อุปทานยานยนต์และรถยนต์ไฟฟ้า (EV)

- IATF 16949 เพิ่มประสิทธิภาพให้กับ ISO 9001 อย่างไร ผ่านการบริหารความเสี่ยง การตรวจสอบย้อนกลับ และการป้องกันข้อบกพร่อง

- การวิเคราะห์แนวโน้ม: ความต้องการโรงงานหล่อโลหะภายใต้แรงดันที่ได้รับการรับรอง IATF 16949 เพิ่มสูงขึ้นในกระบวนการผลิตรถยนต์ไฟฟ้า

- กลยุทธ์: การตรวจสอบความสอดคล้องของซัพพลายเออร์ผ่านเอกสารรับรอง IATF 16949 และการตรวจสอบกระบวนการ

-

การรับรอง NADCA: การส่งเสริมความเป็นเลิศทางเทคนิคในงานหล่อตายอลูมิเนียมและสังกะสี

- NADCA กำหนดมาตรฐานอุตสาหกรรมอย่างไรสำหรับพื้นผิวเรียบ ควบคุมความพรุน และความแม่นยำด้านมิติ

- การตรวจสอบขีดความสามารถทางเทคนิค: การรับรอง NADCA บ่งชี้ถึงความเชี่ยวชาญของโรงงานหล่อตายได้อย่างไร

- กรณีศึกษา: การเปรียบเทียบประสิทธิภาพระหว่างผู้จัดจำหน่ายผลิตภัณฑ์หล่อตายสังกะสีที่ได้รับการรับรอง NADCA และผู้ที่ไม่ได้รับการรับรอง

- แนวโน้มตลาด: ความต้องการของผู้ซื้อที่เพิ่มขึ้นสำหรับพันธมิตรที่ได้รับการรับรอง NADCA ในการประยุกต์ใช้งานงานหล่อที่ต้องการความสมบูรณ์สูง

- การรับรองเฉพาะวัสดุ: ASTM, MIL-STD และบทบาทในงานหล่อตายประสิทธิภาพสูง

- การใช้ใบรับรองเพื่อประเมินและลดความเสี่ยงในการคัดเลือกผู้จัดจำหน่ายงานหล่อตายระดับโลก