ISO 9001: La base de la gestión de la calidad en fábricas de fundición a presión

Comprender el papel de la ISO 9001 en las operaciones de una fábrica de fundición a presión

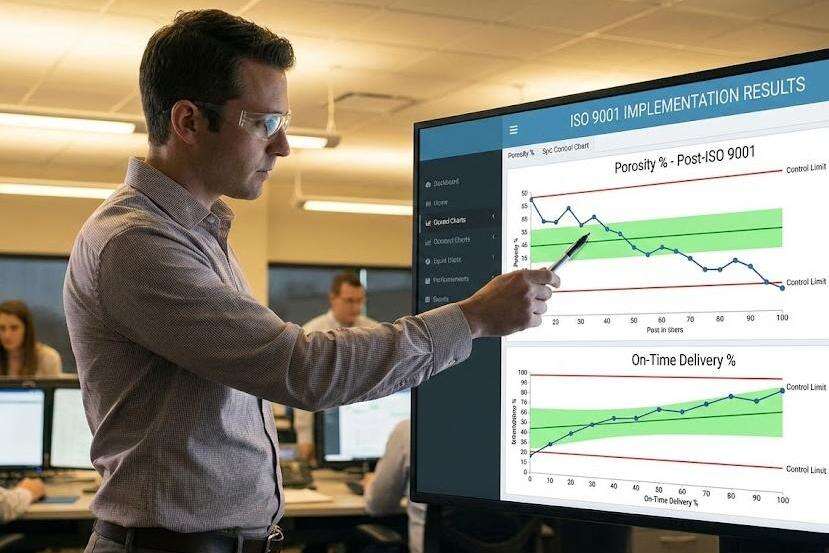

Obtener la certificación ISO 9001 significa implementar un sistema de gestión de la calidad que ayuda a las plantas de fundición a seguir estándares internacionales para mejorar sus procesos y prevenir defectos. La certificación exige que las empresas documenten cómo se realizan las tareas en el taller, establezcan planes para resolver problemas cuando ocurran y mantengan registros de las sesiones de capacitación del personal. Todo este trabajo administrativo hace que las personas sean responsables en toda la cadena de fabricación. Por ejemplo, una fundidora mediana de aluminio redujo sus problemas de porosidad en casi un 60 por ciento después de aproximadamente un año y medio de obtener la certificación, gracias a un control más estricto sobre sus métodos de producción, según investigaciones publicadas en el Journal of Materials Engineering el año pasado.

Cómo ISO 9001 garantiza la consistencia de procesos y el control de calidad mediante flujos de trabajo estandarizados

Las normas de fabricación requieren registros detallados de las temperaturas de fusión, las presiones de llenado del molde y la velocidad de enfriamiento tras el fundido. Cuando las empresas cumplen estrictamente estas normas, observan una gran diferencia en el control de calidad. Las fábricas debidamente certificadas tienden a producir piezas con alrededor de un 60 por ciento menos problemas dimensionales que aquellas sin certificación. Actualmente, la mayoría de talleres cuentan con algún tipo de sistema de seguimiento en tiempo real que supervisa sus máquinas. Estos sistemas registran la duración de cada ciclo y cuentan los defectos conforme ocurren, permitiendo a los operarios ajustar los parámetros durante la producción cuando algo comienza a fallar.

Estudio de caso: Mejora en las tasas de defectos tras la implementación de ISO 9001 en una fundición de aluminio de tamaño mediano

| Métrico | Antes de ISO 9001 | Después de ISO 9001 | Mejora |

|---|---|---|---|

| Tasa promedio de porosidad | 5.8% | 2.4% | 58.6% |

| Entrega a tiempo | 72% | 94% | 22% |

| Tasa de devoluciones por parte del cliente | 14% | 3% | 78.5% |

La fundición logró estos resultados mediante la implementación de calendarios estandarizados de mantenimiento de herramientas y protocolos de Control Estadístico de Procesos (SPC) exigidos por las directrices de ISO 9001.

Vinculación de la ISO 9001 con la satisfacción del cliente y los pedidos recurrentes en la fabricación de piezas de precisión

Los fabricantes que requieren componentes con tolerancias estrechas (±0,05 mm) priorizan cada vez más a proveedores certificados por ISO, y el 83 % señala la reducción de costos de inspección como un beneficio clave (Encuesta de Manufactura de Precisión, 2024). Las fábricas de fundición certificadas suelen mostrar tasas de pedidos repetidos un 40 % más altas debido a mejores métricas de rendimiento a la primera (FTY) y documentación de calidad rastreable.

IATF 16949: Garantía del cumplimiento para proveedores de fundición conforme a normas automotrices

Por qué IATF 16949 es esencial para las asociaciones en la cadena de suministro automotriz y de vehículos eléctricos

Para el sector automotriz, obtener la certificación IATF 16949 básicamente significa continuar con las prácticas habituales en cuanto a estándares de control de calidad, especialmente importante para aquellos fundidores que producen piezas para vehículos eléctricos. Los números también respaldan esta tendencia: McKinsey predice que la fabricación de vehículos eléctricos aumentará aproximadamente un 35 por ciento cada año hasta 2030. ¿Qué significa esto? Pues que contar con el sello IATF 16949 demuestra que los proveedores pueden cumplir efectivamente con los rigurosos requisitos relacionados con la prevención de defectos y el seguimiento adecuado de todos los procesos. Los fabricantes de automóviles exigen esta conformidad porque necesitan reducir riesgos, particularmente en componentes críticos para la seguridad. Piense en elementos como las carcasas para baterías o los soportes de motor. Si alguno de estos falla, estamos hablando de grandes campañas de recall y serios problemas para todas las partes involucradas.

Cómo la IATF 16949 mejora la ISO 9001 con gestión de riesgos, trazabilidad y prevención de defectos

El estándar IATF 16949 se basa en los fundamentos de ISO 9001, pero va mucho más allá cuando se trata de analizar posibles fallos y mantener un control sobre los procesos mientras ocurren. Cuando las plantas de fundición a presión obtienen la certificación bajo este sistema, comienzan a anticipar riesgos con el fin de detectar problemas antes de que se conviertan en defectos reales. Estas instalaciones rastrean los materiales en cada etapa, desde el momento en que se funde el metal hasta la fabricación del producto final. También implementan controles especiales que reducen los desperdicios provocados por bolsas de aire en las piezas fundidas, llegando a disminuir el desperdicio aproximadamente en un 25 %. Para los proveedores de componentes automotrices, completar el Proceso de Aprobación de Piezas de Producción lleva alrededor de un 40 % menos de tiempo en comparación con empresas que no cuentan con estas certificaciones, lo cual marca una gran diferencia para cumplir plazos ajustados y mantenerse competitivos en el mercado.

Análisis de tendencias: creciente demanda de fábricas de fundición a presión certificadas según IATF 16949 en la producción de vehículos eléctricos

La mayoría de los fabricantes de vehículos eléctricos están exigiendo la certificación IATF 16949 en casi todos sus nuevos acuerdos con proveedores relacionados con fundiciones estructurales, según la última investigación de Ducker Carlisle de 2024. ¿La razón? Los automóviles modernos necesitan piezas fabricadas con especificaciones extremadamente ajustadas. Las bandejas de batería deben encajar con tolerancias de fracciones de milímetro, mientras que las operaciones de fundición a alta presión no pueden permitirse ni un solo defecto. Además, las fábricas deben integrarse sin problemas con sistemas digitales de seguimiento de calidad a lo largo de sus líneas de producción. Los proveedores que obtienen la certificación suelen ver que sus aprobaciones de proyectos se completan aproximadamente un cuarto más rápido que aquellos que se limitan a los estándares ISO 9001. Esta diferencia de velocidad es muy importante cuando las empresas compiten por lanzar nuevos modelos de EV al mercado antes que sus competidores.

Estrategia: Validación del cumplimiento del proveedor mediante documentación IATF 16949 y auditorías de procesos

La verificación efectiva de la certificación requiere:

| Área de enfoque de la auditoría | Verificaciones críticas para proveedores de fundición a presión |

|---|---|

| Validación del proceso | Revisión de DOE (Diseño de Experimentos) para sistemas de alimentación |

| Rastreabilidad de Materiales | Trazabilidad desde certificados de aleaciones hasta registros de tratamiento térmico |

| Acciones Correctivas | Análisis de informes 8D para defectos de porosidad |

Los equipos líderes de compras combinan revisiones documentales con auditorías in situ de los índices de capacidad de proceso en celdas de fundición a presión (Cpk ≥1,67), asegurando que los proveedores cumplan consistentemente con los umbrales de calidad para automoción.

Certificación NADCA: Avanzando en Excelencia Técnica en Fundición a Presión de Aluminio y Zinc

Cómo NADCA Establece Referencias Industriales para Acabado Superficial, Control de Porosidad y Precisión Dimensional

La Asociación Norteamericana de Fundición a Presión (NADCA) establece umbrales cuantificables para parámetros críticos como rugosidad superficial (<3,2 μ Ra) y tasas de porosidad (<1,2% en volumen) en la fundición a presión de aluminio y zinc. Estas normas coinciden con el 78 % de las especificaciones de OEMs aeroespaciales y médicas, garantizando que los componentes cumplan con límites de tolerancia tan ajustados como ±0,05 mm.

Verificación de las capacidades técnicas: lo que revela la certificación NADCA sobre la competencia de una fábrica de fundición a presión

Las instalaciones certificadas por NADCA demuestran capacidades validadas en sistemas de gestión térmica que previenen la degradación prematura de los moldes, inspección radiográfica en tiempo real para detectar defectos subsuperficiales y controles de proceso que mantienen la temperatura de fusión dentro de ±5 °C. Una auditoría de 2023 realizada a 47 proveedores encontró que las fábricas certificadas por NADCA redujeron las no conformidades dimensionales en un 62 % en comparación con sus homólogas no certificadas.

Estudio de caso: comparación de rendimiento entre proveedores de fundición a presión de zinc certificados y no certificados por NADCA

Un estudio de dos años sobre componentes para cierres automotrices (2022–2024) reveló:

| Métrico | Proveedores certificados por NADCA | Proveedores No Certificados |

|---|---|---|

| Tasa de Defectos | 0.8% | 4.1% |

| Extensión de la vida útil del molde | +35% | Línea base |

| Costos de reprocesado superficial | $18k/mes | $74 mil/mes |

Los proveedores certificados lograron un rendimiento directo del 98,2 % mediante protocolos de lubricación de moldes conforme a NADCA.

Tendencia del mercado: creciente preferencia de los compradores por socios certificados por NADCA en aplicaciones de fundición de alta integridad

el 87 % de los compradores de cajas de baterías para vehículos eléctricos ahora exigen la certificación NADCA en las solicitudes de oferta, según un informe de la industria de fundición a presión de 2024. Esto se alinea con las exigencias de los fabricantes de equipos originales (OEM) de tolerancias herméticas (<0,1 % de porosidad) en componentes estructurales sometidos a presiones superiores a 20 MPa.

Acreditaciones Específicas por Material: ASTM, MIL-STD y Su Papel en la Fundición a Presión de Alto Rendimiento

Por Qué las Certificaciones de Materiales Son Importantes para la Confiabilidad en la Fundición a Presión para Aplicaciones Aeroespaciales, de Defensa y Médicas

Las certificaciones de materiales son redes de seguridad realmente importantes en sectores donde el fallo de componentes simplemente no es aceptable. Tomemos, por ejemplo, a un fabricante de actuadores aeroespaciales que necesita demostrar que sus aleaciones de aluminio no tienen absolutamente ninguna porosidad cuando se someten a pruebas de presión intensa. Los fabricantes de equipos médicos, por su parte, exigen registros completos de trazabilidad para cada lote de aleación de cinc destinado a esas carcasas especiales que funcionan con seguridad dentro de máquinas de resonancia magnética. El control de calidad habitual simplemente no detecta lo que estas certificaciones revelan. Al revisar algunos problemas recientes en las cadenas de suministro militares, investigadores descubrieron el año pasado que casi dos tercios de todos los fallos se debieron al uso de materiales sin la certificación adecuada durante el proceso de fundición a presión.

Normas ASTM B85 y MIL-STD para la Integridad y el Rendimiento Mecánico de Aleaciones de Aluminio

El estándar ASTM B85 básicamente verifica si las aleaciones de aluminio cumplen con ciertos estándares de calidad para aplicaciones de fundición a presión. Establece requisitos mínimos para aspectos como resistencia a la tracción de al menos 310 MPa y alargamiento no inferior al 3 %, todos ensayados mediante métodos acordados en la industria. Sin embargo, en el caso de trabajos militares, existe otra capa denominada MIL-STD-2175 que va más allá. Esta norma simula condiciones reales de combate, por lo que las piezas deben soportar pruebas de corrosión por niebla salina durante más de 1.000 horas. Las plantas que siguen ambos estándares tienden a producir piezas con muchos menos problemas dimensionales durante los procesos de fundición a presión. Según datos recientes de ASM International en 2023, tales instalaciones presentan una reducción del 42 % en las desviaciones dimensionales en comparación con aquellas que solo cumplen con los estándares ISO básicos.

Estrategia: Evaluación de Informes de Pruebas de Materiales y Validación de Procesos según Especificaciones Militares e Industriales

Las principales plantas de fundición por inyección combinan informes de pruebas del fabricante (MTR) con elementos como PPAP al trabajar en contratos de defensa. La mayoría de los auditores de calidad desean ver pruebas de que los proveedores verifican efectivamente la composición del metal mediante espectrómetros para cada lote producido. También buscan registros detallados que muestren la temperatura y presión durante la producción, conforme a las normas ASTM E2931. Y para piezas críticas, como las utilizadas en sistemas importantes, las inspecciones por rayos X deben cubrir al menos el 95 % del área de la pieza fundida. Todos estos controles juntos marcan una gran diferencia. Las fábricas que implementan este enfoque reportan aproximadamente un 37 % menos de problemas de garantía específicamente en aplicaciones de implantes médicos. Para empresas que participan en licitaciones gubernamentales o en manufactura de alto riesgo, establecer relaciones basadas en certificaciones adecuadas se ha convertido en una práctica estándar en toda la industria.

Uso de certificaciones para evaluar y mitigar riesgos en la selección global de proveedores de fundición por inyección

Las certificaciones proporcionan un marco estandarizado para evaluar fábricas de fundición por inyección, reduciendo el tiempo de comercialización y los costos de diligencia debida en asociaciones transfronterizas. Un estudio de riesgo en la cadena de suministro de 2024 descubrió que las empresas que priorizan proveedores certificados según ISO 9001 e IATF 16949 redujeron los incidentes de calidad en un 34 % en comparación con asociaciones no certificadas.

Cómo las certificaciones agilizan la calificación de proveedores en la compra internacional

Las certificaciones de terceros actúan como puntos de control de calidad previamente verificados, lo que permite a los compradores verificar los controles de proceso sin auditorías in situ, comparar fábricas utilizando referencias industriales uniformes y eliminar al 60 % de los proveedores candidatos que carecen de credenciales esenciales.

Certificaciones como indicadores de entrega puntual, preparación para auditorías y fiabilidad a largo plazo

Las fábricas que mantienen el cumplimiento de la norma IATF 16949 demuestran tasas de aprobación en auditorías del 98 %, frente al 72 % de sus homólogas no certificadas, según datos de la cadena de suministro automotriz. La renovación de la certificación requiere mejoras continuas en los procesos, un aspecto crítico para mantener tasas de defectos por debajo del 0,5 % en producciones de alto volumen.

Tendencia emergente: Plataformas digitales para la verificación en tiempo real de certificaciones de fábricas de fundición por inyección

Los sistemas de credenciales basados en blockchain permiten ahora la verificación instantánea de fechas de vencimiento de certificaciones de calidad, documentación de trazabilidad de materiales y actualizaciones del estado de cumplimiento NADCA. Este cambio digital reduce los plazos de calificación de proveedores de semanas a horas, al mismo tiempo que previene el fraude documental, un problema que cuesta 2.600 millones de dólares anuales en la compra industrial (Informe de Integridad de la Cadena de Suministro, 2023).

Preguntas frecuentes

¿Qué es ISO 9001 y por qué es importante para las fábricas de fundición por inyección?

ISO 9001 es un estándar de sistema de gestión de la calidad que ayuda a las fábricas de fundición a mejorar procesos, reducir defectos y mantener una calidad constante mediante flujos de trabajo estandarizados.

¿Cómo beneficia la certificación IATF 16949 a los proveedores automotrices?

IATF 16949 amplía ISO 9001 al centrarse en la gestión de riesgos, trazabilidad y prevención de defectos, lo que resulta crucial para que los proveedores automotrices cumplan con las exigencias de control de calidad en el sector EV.

¿Qué ventajas tienen las fábricas de fundición certificadas por NADCA?

Las fábricas certificadas por NADCA cumplen con referencias industriales en cuanto a acabado superficial, control de porosidad y precisión dimensional, lo que resulta en tasas de defectos significativamente reducidas y una mayor calidad del producto.

¿Por qué son importantes las certificaciones de materiales como ASTM y MIL-STD?

Estas certificaciones garantizan la integridad del material y el rendimiento mecánico bajo condiciones rigurosas, lo cual es esencial para la fiabilidad en aplicaciones de fundición en sectores aeroespacial, de defensa y médico.

¿Cómo afectan las certificaciones a la selección de proveedores globales de fundición bajo presión?

Las certificaciones proporcionan un marco estandarizado para evaluar riesgos y calidad, agilizando la calificación de proveedores y garantizando asociaciones confiables en la compra internacional.

Tabla de Contenido

-

ISO 9001: La base de la gestión de la calidad en fábricas de fundición a presión

- Comprender el papel de la ISO 9001 en las operaciones de una fábrica de fundición a presión

- Cómo ISO 9001 garantiza la consistencia de procesos y el control de calidad mediante flujos de trabajo estandarizados

- Estudio de caso: Mejora en las tasas de defectos tras la implementación de ISO 9001 en una fundición de aluminio de tamaño mediano

- Vinculación de la ISO 9001 con la satisfacción del cliente y los pedidos recurrentes en la fabricación de piezas de precisión

-

IATF 16949: Garantía del cumplimiento para proveedores de fundición conforme a normas automotrices

- Por qué IATF 16949 es esencial para las asociaciones en la cadena de suministro automotriz y de vehículos eléctricos

- Cómo la IATF 16949 mejora la ISO 9001 con gestión de riesgos, trazabilidad y prevención de defectos

- Análisis de tendencias: creciente demanda de fábricas de fundición a presión certificadas según IATF 16949 en la producción de vehículos eléctricos

- Estrategia: Validación del cumplimiento del proveedor mediante documentación IATF 16949 y auditorías de procesos

-

Certificación NADCA: Avanzando en Excelencia Técnica en Fundición a Presión de Aluminio y Zinc

- Cómo NADCA Establece Referencias Industriales para Acabado Superficial, Control de Porosidad y Precisión Dimensional

- Verificación de las capacidades técnicas: lo que revela la certificación NADCA sobre la competencia de una fábrica de fundición a presión

- Estudio de caso: comparación de rendimiento entre proveedores de fundición a presión de zinc certificados y no certificados por NADCA

- Tendencia del mercado: creciente preferencia de los compradores por socios certificados por NADCA en aplicaciones de fundición de alta integridad

-

Acreditaciones Específicas por Material: ASTM, MIL-STD y Su Papel en la Fundición a Presión de Alto Rendimiento

- Por Qué las Certificaciones de Materiales Son Importantes para la Confiabilidad en la Fundición a Presión para Aplicaciones Aeroespaciales, de Defensa y Médicas

- Normas ASTM B85 y MIL-STD para la Integridad y el Rendimiento Mecánico de Aleaciones de Aluminio

- Estrategia: Evaluación de Informes de Pruebas de Materiales y Validación de Procesos según Especificaciones Militares e Industriales

-

Uso de certificaciones para evaluar y mitigar riesgos en la selección global de proveedores de fundición por inyección

- Cómo las certificaciones agilizan la calificación de proveedores en la compra internacional

- Certificaciones como indicadores de entrega puntual, preparación para auditorías y fiabilidad a largo plazo

- Tendencia emergente: Plataformas digitales para la verificación en tiempo real de certificaciones de fábricas de fundición por inyección

- Preguntas frecuentes