ISO 9001: Fundamentul managementului calității în fabricile de turnare sub presiune

Înțelegerea rolului ISO 9001 în operațiunile fabricilor de turnare sub presiune

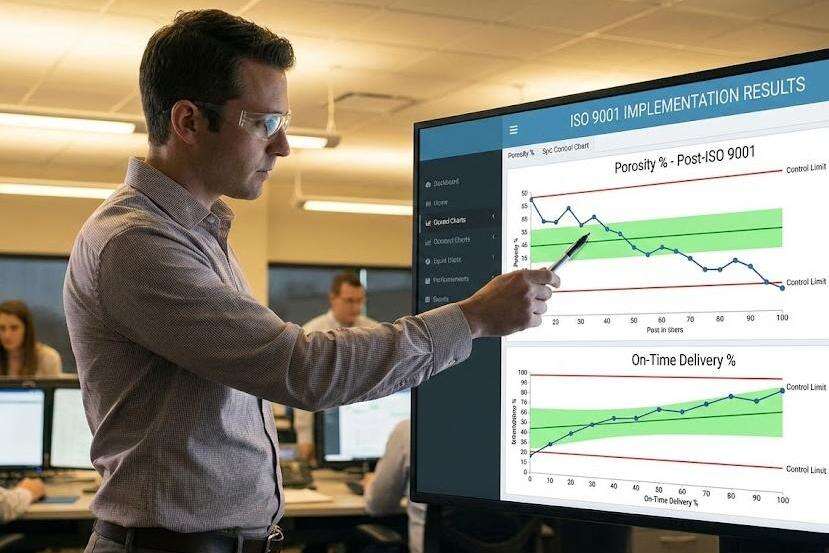

Obținerea certificării ISO 9001 înseamnă implementarea unui sistem de management al calității care ajută uzinele de turnare sub presiune să urmeze standarde internaționale pentru îmbunătățirea proceselor și prevenirea defectelor. Certificarea impune companiilor să documenteze modul în care sunt efectuate activitățile din atelier, să stabilească planuri pentru rezolvarea problemelor atunci când apar și să păstreze înregistrări ale sesiunilor de formare a angajaților. Toată această muncă administrativă determină o responsabilizare reală pe întregul lanț de fabricație. Luați ca exemplu un turnător mediu de aluminiu, care a observat o scădere a problemelor legate de porozitate cu aproape 60 la sută după aproximativ un an și jumătate de la obținerea certificării, datorită unui control mai strâns asupra metodelor de producție, conform unui studiu publicat anul trecut în Materials Engineering Journal.

Cum asigură ISO 9001 consistența proceselor și controlul calității prin fluxuri de lucru standardizate

Standardele de fabricație necesită înregistrări detaliate ale temperaturilor de topire, presiunilor de umplere a matriței și vitezei de răcire după turnare. Atunci când companiile respectă îndeaproape aceste reguli, observă o diferență semnificativă în controlul calității. Unitățile autorizate produc piese cu aproximativ 60 la sută mai puține probleme de dimensiune decât cele fără autorizație. Majoritatea atelierelor dispun acum de un sistem de urmărire în timp real care supraveghează mașinile. Aceste sisteme monitorizează durata fiecărui ciclu și numără defectele pe măsură ce apar, astfel încât operatorii să poată ajusta setările în timpul procesului de producție atunci când ceva începe să meargă greșit.

Studiu de caz: Reducerea ratei defectelor după implementarea ISO 9001 într-o uzină medie de turnare sub presiune din aluminiu

| Metric | Înainte de ISO 9001 | După ISO 9001 | Îmbunătățire |

|---|---|---|---|

| Rata medie de porozitate | 5.8% | 2.4% | 58.6% |

| Livrare la timp | 72% | 94% | 22% |

| Rata retururilor de la clienți | 14% | 3% | 78.5% |

Turnătoria a obținut aceste rezultate prin implementarea unor programe standardizate de întreținere a sculelor și a protocoalelor de Control Statistic al Proceselor (SPC) prevăzute în cadrul normelor ISO 9001.

Legătura dintre ISO 9001 și satisfacția clienților și relațiile comerciale repetitive în producția de piese de precizie

Producătorii care necesită componente cu toleranțe strânse (±0,05 mm) acordă din ce în ce mai mult prioritate furnizorilor certificați ISO, 83% dintre aceștia menționând reducerea costurilor de inspecție ca beneficiu cheie (Studiu privind Producția de Precizie, 2024). Fabricile certificate de turnare sub presiune demonstrează de obicei o rată a comenzilor repetitive cu 40% mai mare datorită indicatorilor îmbunătățiți de First-Time Yield (FTY) și documentației de calitate tratabile.

IATF 16949: Asigurarea conformității pentru componentele auto în rândul furnizorilor de piese turnate sub presiune

De ce este esențial IATF 16949 pentru parteneriatele din lanțul de aprovizionare auto și EV

Pentru sectorul auto, obținerea certificării IATF 16949 înseamnă practic menținerea standardelor uzuale de control al calității, lucru deosebit de important pentru producătorii de piese turnate sub presiune destinate vehiculelor electrice. Numerele spun și ele povestea: McKinsey prevede că fabricarea de vehicule electrice va crește cu aproximativ 35 la sută anual până în 2030. Ce înseamnă acest lucru? Ei bine, existența acestui certificat IATF 16949 arată că furnizorii sunt capabili să facă față cerințelor stricte privind prevenirea defectelor și urmărirea corespunzătoare a tuturor proceselor. Constructorii auto insista pe această conformitate, deoarece trebuie să reducă riscurile, mai ales în cazul componentelor esențiale pentru siguranță. Gândiți-vă la carcasele pentru baterii sau suporturile pentru motor. Dacă una dintre aceste componente eșuează, vorbim despre retrageri masive și probleme serioase pentru toți cei implicați.

Cum IATF 16949 îmbunătățește ISO 9001 prin gestionarea riscurilor, trasabilitate și prevenirea defectelor

Standardul IATF 16949 se bazează pe principiile de bază ale ISO 9001, dar merge mult mai departe atunci când vine vorba de analiza defecțiunilor posibile și urmărirea proceselor în timp real. Când uzinele de turnare sub presiune obțin certificarea conform acestui sistem, încep să gândească proactiv la riscuri, astfel încât să poată identifica problemele înainte ca acestea să devină defecte reale. Aceste unități urmăresc materialele în fiecare etapă, de la topirea metalului până la finalizarea produsului. De asemenea, implementează controale speciale care reduc rebuturile cauzate de bulele de aer din piesele turnate, uneori diminuând deșeurile cu aproximativ 25%. Pentru furnizorii de componente auto, parcurgerea Procesului de Aprobare a Pieselor pentru Producție durează cu aproximativ 40% mai puțin decât în cazul companiilor fără aceste certificări, ceea ce face o mare diferență în respectarea termenelor limită strânse și menținerea competitivității pe piață.

Analiza tendințelor: Creșterea cererii pentru fabrici de turnare sub presiune certificate IATF 16949 în producția de vehicule electrice

Majoritatea producătorilor de vehicule electrice își doresc certificarea IATF 16949 în aproape toate noile lor contracte cu furnizori pentru turnări structurale, conform ultimei cercetări din 2024 realizată de Ducker Carlisle. Motivul? Mașinile moderne necesită piese fabricate după toleranțe extrem de strânse. Tăvile pentru baterii trebuie să se potrivească în limite de fracțiuni de milimetru, în timp ce operațiunile de turnare la presiune înaltă nu-și pot permite nici măcar un singur defect. De asemenea, fabricile trebuie să funcționeze fluent cu sisteme digitale de urmărire a calității pe întreaga linie de producție. Furnizorii care obțin certificarea își primesc aprobările de proiect cu aproximativ un sfert mai repede decât cei care se bazează doar pe standardele ISO 9001. Această diferență de viteză este foarte importantă atunci când companiile concură pentru a lansa noi modele EV înaintea competitorilor.

Strategie: Validarea conformității furnizorilor prin documentația IATF 16949 și audituri de proces

Verificarea eficientă a certificării necesită:

| Aria de audit | Verificări critice pentru furnizorii de turnare la presiune |

|---|---|

| Validare a procesului | Revizuirea DOE (Proiectarea Experimentelor) pentru sistemele de turnare |

| Trasabilitate Material | Urmărirea auditului de la certificatele aliajelor la înregistrările de tratament termic |

| Măsuri Corective | Analiza rapoartelor 8D pentru defectele de porozitate |

Echipele conducătoare de aprovizionare combină revizuirile documentelor cu auditele in situ ale indicilor de capacitate procesuală ai celulei de turnare sub presiune (Cpk ≥1,67), asigurând în mod constant respectarea pragurilor de calitate pentru autovehicule de către furnizori.

Certificare NADCA: Promovarea Excelenței Tehnice în Turnarea Sub Presiune din Aluminiu și Zinc

Cum stabilește NADCA standardele industriale pentru finisajul suprafeței, controlul porozității și precizia dimensională

Asociația Nord-Americană de Turnare Sub Presiune (NADCA) stabilește limite măsurabile pentru parametri critici precum rugozitatea suprafeței (<3,2 μ Ra) și ratele de porozitate (<1,2% în volum) în turnarea sub presiune din aluminiu și zinc. Aceste standarde sunt conforme cu 78% dintre specificațiile OEM din domeniul aerospațial și medical, asigurând componente care respectă limitele de toleranță de până la ±0,05 mm.

Verificarea Capabilităților Tehnice: Ce Revelează Certificarea NADCA despre Competența unei Fabrici de Turnare sub Presiune

Instalațiile certificate NADCA demonstrează capabilități validate în sistemele de management termic care previn degradarea prematură a matrițelor, inspecția cu raze X în timp real pentru defectele sub-surface și controlul proceselor care menține temperatura topirii în limitele ±5°C. Un audit din 2023 efectuat asupra a 47 de furnizori a constatat că fabricile certificate NADCA au redus neconformitățile dimensionale cu 62% în comparație cu omologii necertificați.

Studiu de Caz: Comparație de Performanță între Furnizori de Turnare sub Presiune în Zinc Certificați NADCA și cei Necertificați

Un studiu de două ani privind componente pentru zăvoare auto (2022–2024) a relevat:

| Metric | Furnizori Certificați NADCA | Furnizori Necertificați |

|---|---|---|

| Rata de defecțiuni | 0.8% | 4.1% |

| Prelungirea Duratei de Viață a Matriței | +35% | Linie de bază |

| Costuri ale Prelucrării Suplimentare la Suprafață | 18.000 USD/lună | 74.000 USD/lună |

Furnizorii certificați au obținut o rată a productivității inițiale de 98,2% datorită protocoalelor de ungere a matrițelor conforme NADCA.

Tendință de piață: Creșterea preferinței cumpărătorilor pentru parteneri certificați NADCA în aplicații de turnare cu înaltă integritate

87% dintre cumpărătorii de carcase pentru baterii EV cer acum certificarea NADCA în cererile de ofertă, conform unui raport din 2024 privind industria de turnare sub presiune. Acest lucru este în concordanță cu cerințele OEM-urilor pentru toleranțe etanșe (<0,1% porozitate) în componentele structurale supuse la presiuni de peste 20 MPa.

Acreditări specifice materialelor: ASTM, MIL-STD și rolul lor în turnarea sub presiune de înaltă performanță

De ce sunt importante certificatele materialelor pentru fiabilitatea în turnarea sub presiune pentru aplicații aerospațiale, militare și medicale

Certificările pentru materiale sunt rețele de siguranță extrem de importante în sectoarele unde defectarea pieselor pur și simplu nu este acceptabilă. Luați, de exemplu, un producător de actuatoare aero-spațiale care trebuie să demonstreze că aliajele lor din aluminiu nu au deloc porozitate atunci când sunt supuse unor teste de presiune intense. Producătorii de echipamente medicale, pe de altă parte, cer înregistrări complete de urmărire pentru fiecare lot de aliaj de zinc utilizat în carcasele speciale care funcționează în siguranță în interiorul aparatelor de rezonanță magnetică. Controlul obișnuit al calității pur și simplu nu detectează ceea ce aceste certificări pun în evidență. Analizând unele probleme recente din lanțurile de aprovizionare militare, cercetătorii au descoperit anul trecut că aproape două treimi din toate defecțiunile au fost cauzate de utilizarea de materiale fără certificare adecvată în timpul procesului de turnare sub presiune.

ASTM B85 și standarde MIL-STD pentru integritatea aliajelor de aluminiu și performanță mecanică

Standardul ASTM B85 verifică în esență dacă aliajele de aluminiu îndeplinesc anumite standarde de calitate pentru aplicații de turnare sub presiune. Acesta stabilește cerințe minime pentru aspecte precum rezistența la tracțiune (cel puțin 310 MPa) și alungirea (nu mai puțin de 3%), toate testate utilizând metode convenite în industrie. În ceea ce privește lucrările militare, există un alt nivel numit MIL-STD-2175 care duce lucrurile mai departe. Acesta simulează de fapt condiții reale de luptă, astfel încât piesele trebuie să reziste la teste de coroziune prin pulverizare cu soluție salină care durează peste 1.000 de ore. Uzinele care urmează ambele standarde tind să producă piese cu mult mai puține probleme dimensionale în procesele de turnare sub presiune înaltă. Conform datelor recente ale ASM International din 2023, astfel de facilități înregistrează o scădere de aproximativ 42% a abaterilor dimensionale comparativ cu cele care îndeplinesc doar standardele ISO de bază.

Strategie: Evaluarea rapoartelor de testare a materialelor și validarea procesului conform specificațiilor militare și industriale

Principalele uzine de turnare sub presiune combină rapoartele de testare ale materialului (MTR) cu documente precum PPAP atunci când lucrează la contracte pentru apărare. Majoritatea auditorilor de calitate doresc să vadă dovezi că furnizorii verifică efectiv compoziția metalică folosind spectroscopie pentru fiecare lot produs. Ei caută, de asemenea, înregistrări detaliate care să arate temperatura și presiunea în timpul procesului de producție, conform standardelor ASTM E2931. Iar pentru piese esențiale, cum ar fi cele utilizate în sisteme critice, inspecțiile cu raze X trebuie să acopere cel puțin 95% din suprafața piesei turnate. Toate aceste verificări împreună fac o diferență semnificativă. Fabricile care aplică această abordare raportează cu aproximativ 37% mai puține probleme legate de garanție, în special în aplicațiile pentru implante medicale. Pentru companiile care licitează pentru proiecte guvernamentale sau pentru producție de înaltă responsabilitate, construirea relațiilor pe baza certificărilor corespunzătoare a devenit o practică standard în industrie.

Utilizarea certificărilor pentru evaluarea și reducerea riscului în selecția furnizorilor globali de turnare sub presiune

Certificările oferă un cadru standardizat pentru evaluarea uzinelor de turnare sub presiune, reducând timpul necesar pentru lansarea pe piață și costurile de verificare în parteneriatele transnaționale. Un studiu din 2024 privind riscurile din lanțul de aprovizionare a constatat că companiile care acordă prioritate furnizorilor certificați ISO 9001 și IATF 16949 au redus incidentele legate de calitate cu 34% în comparație cu parteneriatele fără certificare.

Cum facilitează certificările procesul de calificare a furnizorilor în achizițiile internaționale

Certificările terțe părți acționează ca puncte de control ale calității pre-verificate, permițând cumpărătorilor să verifice controalele de proces fără inspecții in situ, să compare uzinele utilizând repere industriale uniforme și să elimine 60% dintre furnizorii candidați care nu dețin credențiale esențiale.

Certificările ca indicatori ai livrării la timp, pregătirii pentru audituri și fiabilității pe termen lung

Fabricile care mențin conformitatea cu IATF 16949 demonstrează o rată de trecere a auditului de 98% față de 72% pentru contrapărțile necertificate, potrivit datelor privind lanțul de aprovizionare auto. Reînnoirea certificării necesită îmbunătăţiri continue ale proceselor, esenţiale pentru menţinerea ratelor de defecte sub 0,5% în seriile de producţie cu volume mari.

Tendință emergentă: platforme digitale pentru verificarea în timp real a certificărilor fabricilor de turnare prin imprimare cu imprimare prin imprimare

Sistemele de acreditări bazate pe blockchain permit verificarea instantanee a datelor de expirare pentru certificările de calitate, documentația de trasabilitate a materialelor și actualizările de statut de conformitate NADCA. Această schimbare digitală reduce termenele de calificare a furnizorilor de la săptămâni la ore, prevenind în același timp frauda documentelor, o problemă anuală de 2,6 miliarde de dolari în aprovizionarea industrială (Raportul privind integritatea lanțului de aprovizionare, 2023).

Întrebări frecvente

Ce este ISO 9001 și de ce este important pentru fabricile de turnare prin matriță?

ISO 9001 este un standard pentru sistemul de management al calității care ajută fabricile de turnare la presiune să îmbunătățească procesele, să reducă defectele și să mențină o calitate constantă prin fluxuri de lucru standardizate.

Cum beneficiază furnizorii auto de certificarea IATF 16949?

IATF 16949 extinde ISO 9001 prin concentrarea asupra managementului riscurilor, urmăririi traseabilității și prevenirii defectelor, fiind esențială pentru ca furnizorii auto să poată satisface cerințele controlului calității în sectorul vehiculelor electrice.

Ce avantaje au fabricile de turnare la presiune certificate NADCA?

Fabricile certificate NADCA respectă standardele industriale privind finisajul suprafeței, controlul porozității și precizia dimensională, ceea ce duce la o reducere semnificativă a ratei defectelor și la o calitate sporită a produselor.

De ce sunt importante certificările materialelor, cum ar fi ASTM și MIL-STD?

Aceste certificări asigură integritatea materialelor și performanța mecanică în condiții severe, fiind esențiale pentru fiabilitatea aplicațiilor de turnare la presiune din domeniile aerospace, apărare și medical.

Cum influențează certificările selecția furnizorilor globali de turnare sub presiune?

Certificările oferă un cadru standardizat pentru evaluarea riscului și a calității, facilitează calificarea furnizorilor și asigură parteneriate fiabile în aprovizionarea internațională.

Cuprins

-

ISO 9001: Fundamentul managementului calității în fabricile de turnare sub presiune

- Înțelegerea rolului ISO 9001 în operațiunile fabricilor de turnare sub presiune

- Cum asigură ISO 9001 consistența proceselor și controlul calității prin fluxuri de lucru standardizate

- Studiu de caz: Reducerea ratei defectelor după implementarea ISO 9001 într-o uzină medie de turnare sub presiune din aluminiu

- Legătura dintre ISO 9001 și satisfacția clienților și relațiile comerciale repetitive în producția de piese de precizie

-

IATF 16949: Asigurarea conformității pentru componentele auto în rândul furnizorilor de piese turnate sub presiune

- De ce este esențial IATF 16949 pentru parteneriatele din lanțul de aprovizionare auto și EV

- Cum IATF 16949 îmbunătățește ISO 9001 prin gestionarea riscurilor, trasabilitate și prevenirea defectelor

- Analiza tendințelor: Creșterea cererii pentru fabrici de turnare sub presiune certificate IATF 16949 în producția de vehicule electrice

- Strategie: Validarea conformității furnizorilor prin documentația IATF 16949 și audituri de proces

-

Certificare NADCA: Promovarea Excelenței Tehnice în Turnarea Sub Presiune din Aluminiu și Zinc

- Cum stabilește NADCA standardele industriale pentru finisajul suprafeței, controlul porozității și precizia dimensională

- Verificarea Capabilităților Tehnice: Ce Revelează Certificarea NADCA despre Competența unei Fabrici de Turnare sub Presiune

- Studiu de Caz: Comparație de Performanță între Furnizori de Turnare sub Presiune în Zinc Certificați NADCA și cei Necertificați

- Tendință de piață: Creșterea preferinței cumpărătorilor pentru parteneri certificați NADCA în aplicații de turnare cu înaltă integritate

-

Acreditări specifice materialelor: ASTM, MIL-STD și rolul lor în turnarea sub presiune de înaltă performanță

- De ce sunt importante certificatele materialelor pentru fiabilitatea în turnarea sub presiune pentru aplicații aerospațiale, militare și medicale

- ASTM B85 și standarde MIL-STD pentru integritatea aliajelor de aluminiu și performanță mecanică

- Strategie: Evaluarea rapoartelor de testare a materialelor și validarea procesului conform specificațiilor militare și industriale

-

Utilizarea certificărilor pentru evaluarea și reducerea riscului în selecția furnizorilor globali de turnare sub presiune

- Cum facilitează certificările procesul de calificare a furnizorilor în achizițiile internaționale

- Certificările ca indicatori ai livrării la timp, pregătirii pentru audituri și fiabilității pe termen lung

- Tendință emergentă: platforme digitale pentru verificarea în timp real a certificărilor fabricilor de turnare prin imprimare cu imprimare prin imprimare

- Întrebări frecvente