ISO 9001: Podstawa zarządzania jakością w odlewniach

Zrozumienie roli normy ISO 9001 w działaniach odlewni

Uzyskanie certyfikatu ISO 9001 oznacza wdrożenie systemu zarządzania jakością, który pomaga odlewniom stosować międzynarodowe standardy poprawiające ich procesy i zapobiegające wadom. Certyfikat wymaga od firm dokumentowania sposobu wykonywania zadań w zakładzie, opracowywania planów rozwiązywania problemów, gdy się pojawią, oraz prowadzenia rejestrów szkoleń pracowników. Wszystkie te formalności sprawiają, że poszczególne osoby ponoszą odpowiedzialność w całym łańcuchu produkcji. Weźmy jako przykład średnią odlewnię aluminium — według badań opublikowanych w zeszłym roku w Materials Engineering Journal, po około półtoroku od uzyskania certyfikatu liczba przypadków porowatości zmniejszyła się u nich o prawie 60 procent dzięki lepszemu nadzorowi nad metodami produkcji.

Jak ISO 9001 gwarantuje spójność procesów i kontrolę jakości poprzez standaryzowane przepływy pracy

Normy wytwarzania wymagają szczegółowych rejestrów temperatur stopu, ciśnień wypełnienia formy oraz szybkości ochładzania po odlewaniu. Gdy firmy dokładnie przestrzegają tych zasad, widoczna jest znacząca różnica w jakości produkcji. Zakłady posiadające odpowiednie certyfikaty produkują części z około 60-procentowo mniejszą liczbą problemów związanych z wymiarami niż te bez certyfikacji. Obecnie większość hale produkcyjnych posiada jakiś system monitorowania w czasie rzeczywistym, który obserwuje pracę maszyn. Te systemy śledzą czas trwania każdego cyklu i rejestrują wady w momencie ich powstawania, dzięki czemu operatorzy mogą korygować ustawienia w trakcie produkcji, gdy coś zaczyna działać nieprawidłowo.

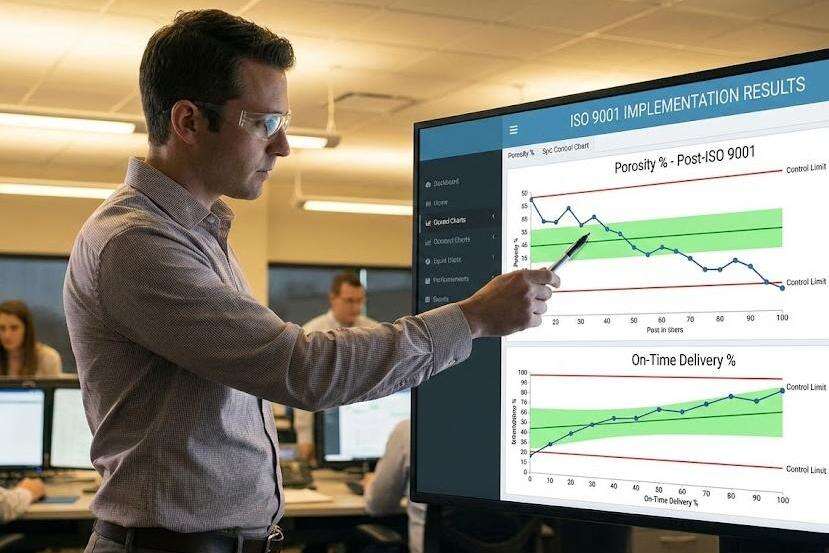

Studium przypadku: Poprawa wskaźników wad po wdrożeniu normy ISO 9001 w średniej wielkości fabryce odlewniczej z wykorzystaniem matryc aluminiowych

| Metryczny | Przed wdrożeniem ISO 9001 | Po wdrożeniu ISO 9001 | Poprawa |

|---|---|---|---|

| Średni wskaźnik porowatości | 5.8% | 2.4% | 58.6% |

| Terminowa dostawa | 72% | 94% | 22% |

| Wskaźnik zwrotów od klientów | 14% | 3% | 78.5% |

Odlewnia osiągnęła te wyniki poprzez wdrożenie standardowych harmonogramów konserwacji narzędzi oraz protokołów Statystycznej Kontroli Procesu (SPC) wymaganych przez wytyczne ISO 9001.

Łączenie ISO 9001 z satysfakcją klientów i powtarzalnymi zamówieniami w produkcji precyzyjnych elementów

Producenci wymagający komponentów o małych tolerancjach (±0,05 mm) coraz częściej preferują dostawców posiadających certyfikat ISO, przy czym 83% z nich wskazuje na obniżone koszty inspekcji jako kluczową korzyść (Badanie Przemysłu Precyzyjnego, 2024). Zakłady odlewnicze z certyfikatem wykazują typowo o 40% wyższy wskaźnik powtarzanych zamówień dzięki lepszym metrykom Współczynnika Wydajności Pierwszego Przejścia (FTY) oraz dokumentacji jakości z możliwością śledzenia.

IATF 16949: Zapewnienie zgodności na poziomie motoryzacyjnym dla dostawców odlewów metodą ciśnieniową

Dlaczego IATF 16949 jest niezbędna dla partnerstw w łańcuchu dostaw dla przemysłu motoryzacyjnego i pojazdów elektrycznych

Dla branży motoryzacyjnej uzyskanie certyfikatu IATF 16949 oznacza działanie zgodnie ze standardami kontroli jakości, co jest szczególnie ważne dla producentów odlewów tworzących części do pojazdów elektrycznych. Liczby również mówią wiele – McKinsey przewiduje, że produkcja EV wzrośnie o około 35 procent rocznie aż do 2030 roku. Co to oznacza? Certyfikat IATF 16949 pokazuje, że dostawcy potrafią sprostać wysokim wymaganiom dotyczącym zapobiegania wadom i prawidłowego śledzenia procesów. Stali producenci samochodów nalegają na ten rodzaj zgodności, ponieważ muszą ograniczać ryzyko, szczególnie w przypadku komponentów kluczowych dla bezpieczeństwa. Chodzi tu na przykład o obudowy akumulatorów czy poduszki silnika. Gdyby któreś z tych elementów uległo awarii, skutkowało by to masowymi wycofaniami produktów i poważnymi problemami dla wszystkich zaangażowanych stron.

Jak IATF 16949 wzbogaca ISO 9001 o zarządzanie ryzykiem, śledzenie oraz zapobieganie wadom

Standard IATF 16949 bazuje na podstawach ISO 9001, ale idzie znacznie dalej, gdy chodzi o analizowanie możliwych awarii i monitorowanie procesów w trakcie ich wykonywania. Gdy zakłady odlewnicze uzyskują certyfikat zgodnie z tym systemem, zaczynają myśleć o ryzykach z wyprzedzeniem, aby móc wykryć problemy zanim staną się rzeczywistymi wadami. Te jednostki śledzą materiały na każdym etapie – od momentu stopienia metalu aż po wytworzenie gotowego produktu. Wdrażają również specjalne środki kontroli, które zmniejszają ilość odpadów spowodowanych pęcherzami powietrza w odlewach, czasem obniżając marnotrawstwo o około 25%. Dla dostawców części samochodowych proces zatwierdzania produkcji (PPAP) trwa około 40% krócej niż w firmach nieposiadających tych certyfikatów, co ma duże znaczenie przy dotrzymaniu napiętych terminów i utrzymaniu konkurencyjności na rynku.

Analiza trendów: Rosnące zapotrzebowanie na certyfikowane według IATF 16949 zakłady odlewnicze w produkcji pojazdów elektrycznych

Większość producentów pojazdów elektrycznych domaga się certyfikatu IATF 16949 w niemal wszystkich nowych umowach z dostawcami dotyczących odlewów konstrukcyjnych, według najnowszych badań Ducker Carlisle z 2024 roku. Dlaczego? Nowoczesne samochody wymagają części wykonanych z bardzo wąskimi tolerancjami. Tacce baterii muszą pasować do ułamków milimetra, podczas gdy operacje wysokociśnieniowego odlewania nie mogą pozwolić sobie nawet na jeden defekt. Zakłady muszą również płynnie współpracować z cyfrowymi systemami śledzenia jakości w całym procesie produkcyjnym. Dostawcy posiadający certyfikat zwykle otrzymują zatwierdzenie projektów o około jedną czwartą szybciej niż ci, którzy posiadają jedynie standard ISO 9001. Ta różnica w szybkości ma duże znaczenie, gdy firmy rywalizują, aby wprowadzić nowe modele EV na rynek przed konkurencją.

Strategia: Weryfikacja zgodności dostawców poprzez dokumentację IATF 16949 oraz audyty procesowe

Efektywna weryfikacja certyfikacji wymaga:

| Obszar audytu | Kluczowe kontrole dla dostawców odlewów pod ciśnieniem |

|---|---|

| Walidacja procesu | Przegląd DOE (Planowanie Eksperymentów) dla układów wlewowych |

| Śledzenie materiałów | Ślad audytowy od certyfikatów stopów do rejestrów obróbki cieplnej |

| Działania korygujące | Analiza raportów 8D dotyczących wad porowatości |

Wiodące zespoły zakupowe łączą przeglądy dokumentacji z audytami w miejscu realizacji procesu odlewniczego, uwzględniając wskaźniki zdolności procesu (Cpk ≥1,67), zapewniając, że dostawcy konsekwentnie spełniają wymagania jakościowe na poziomie motoryzacyjnym.

Certyfikat NADCA: Wzmacnianie doskonałości technicznej w odlewnictwie aluminium i cynku

Jak NADCA ustala standardy branżowe dotyczące wykończenia powierzchni, kontroli porowatości i dokładności wymiarowej

North American Die Casting Association (NADCA) określa mierzalne progi dla kluczowych parametrów, takich jak chropowatość powierzchni (<3,2 μ Ra) i wskaźniki porowatości (<1,2% objętości) w odlewnictwie aluminium i cynku. Te standardy są zgodne z 78% specyfikacji producentów oryginalnego wyposażenia z branż lotniczej i medycznej, zapewniając, że komponenty spełniają granice tolerancji aż do ±0,05 mm.

Weryfikacja możliwości technicznych: Co certyfikat NADCA mówi o kompetencjach fabryki odlewni metodą ciśnieniową

Obiekty certyfikowane przez NADCA wykazują potwierdzone możliwości w zakresie systemów zarządzania temperaturą zapobiegających przedwczesnemu zużyciu form, inspekcji rentgenowskiej w czasie rzeczywistym w celu wykrywania wad pod powierzchnią oraz kontroli procesu utrzymywania temperatury stopu w granicach ±5°C. Audyt przeprowadzony w 2023 roku wśród 47 dostawców wykazał, że fabryki certyfikowane przez NADCA zmniejszyły liczbowo niezgodności wymiarowe o 62% w porównaniu z kolegami bez certyfikatu.

Studium przypadku: Porównanie wydajności dostawców cynkowych odlewów metodą ciśnieniową z i bez certyfikatu NADCA

Dwuletnia studia dotycząca komponentów zatrzasków samochodowych (2022–2024) ujawniła:

| Metryczny | Dostawcy z certyfikatem NADCA | Dostawcy niecertyfikowani |

|---|---|---|

| Stawka Defektów | 0.8% | 4.1% |

| Wydłużenie żywotności narzędzi | +35% | Linia bazowa |

| Koszty przeróbki powierzchni | 18 000 USD/miesiąc | 74 tys. USD/miesiąc |

Dostawcy z certyfikatem osiągnęli wskaźnik zdawalności za pierwszym razem na poziomie 98,2% dzięki zgodnym z NADCA protokołom smarowania form.

Trend rynkowy: Rosnące preferencje kupujących dla partnerów z certyfikatem NADCA w zastosowaniach odlewów wysokiej integralności

87% nabywców obudów baterii EV wymaga teraz certyfikatu NADCA w ofertach, zgodnie z raportem branżowym z 2024 roku o odlewnictwie precyzyjnym. To odpowiada wymaganiom OEM-ów dotyczącym szczelności (<0,1% porowatości) w elementach konstrukcyjnych poddawanych ciśnieniu powyżej 20 MPa.

Certyfikaty specyficzne dla materiałów: ASTM, MIL-STD i ich rola w wysokowydajnym odlewnictwie precyzyjnym

Dlaczego certyfikaty materiałów są ważne dla niezawodności w odlewnictwie precyzyjnym stosowanym w lotnictwie, obronności i medycynie

Certyfikaty dotyczące materiałów są bardzo ważnymi zabezpieczeniami w sektorach, w których awaria elementów jest niedopuszczalna. Weźmy na przykład producenta aktuatorów do przemysłu lotniczego – musi on udowodnić, że jego stopy aluminium nie wykazują żadnej porowatości podczas testów wykonywanych przy wysokim ciśnieniu. Tymczasem producenci sprzętu medycznego wymagają pełnego śledzenia historii każdej partii stopu cynku używanego do specjalnych obudów, które bezpiecznie działają wewnątrz aparatów MRI. Zwykła kontrola jakości po prostu nie wykrywa tych problemów, które ujawniają certyfikaty. Analizując niedawne problemy w łańcuchach dostaw wojskowych, badacze odkryli w zeszłym roku, że niemal dwie trzecie wszystkich usterek wynikły z użycia materiałów bez odpowiedniego certyfikatu podczas procesu odlewania pod ciśnieniem.

ASTM B85 i normy MIL-STD dotyczące integralności stopów aluminium i właściwości mechanicznych

Standard ASTM B85 sprawdza, czy stopy aluminium spełniają określone wymagania jakościowe dotyczące zastosowań w odlewnictwie matrycowym. Ustala on minimalne wymagania, takie jak wytrzymałość na rozciąganie co najmniej 310 MPa i wydłużenie nie mniejsze niż 3%, wszystkie testowane metodami uzgodnionymi w przemyśle. W przypadku prac wojskowych istnieje jednak dodatkowy poziom – MIL-STD-2175, który idzie dalej. Ten standard symuluje rzeczywiste warunki walki, dlatego elementy muszą wytrzymać testy korozji solą morską trwające ponad 1000 godzin. Zakłady stosujące oba standardy produkują zazwyczaj części o znacznie mniejszych problemach wymiarowych w procesach odlewania pod wysokim ciśnieniem. Zgodnie z danymi opublikowanymi w 2023 roku przez ASM International, takie zakłady notują około 42% spadek odchyleń wymiarowych w porównaniu do tych, które spełniają jedynie podstawowe normy ISO.

Strategia: Ocena raportów badań materiałowych i walidacji procesu zgodnie z specyfikacjami wojskowymi i przemysłowymi

Najlepsze zakłady odlewnicze łączą raporty z badań hutniczych (MTR) z dokumentami takimi jak PPAP podczas realizacji zamówień obronnych. Większość audytorów jakości oczekuje dowodów, że dostawcy rzeczywiście sprawdzają skład metalu za pomocą spektrometrów dla każdej produkowanej partii. Poszukują również szczegółowych rejestrów temperatury i ciśnienia podczas produkcji zgodnych ze standardem ASTM E2931. W przypadku kluczowych elementów, takich jak te stosowane w systemach krytycznych, badania rentgenowskie powinny obejmować co najmniej 95% powierzchni odlewu. Wszystkie te kontrole razem wzięte znacząco się liczą. Zakłady stosujące takie podejście zgłaszają o około 37% mniej reklamacji, szczególnie w zastosowaniach dotyczących implantów medycznych. Dla firm ubiegających się o zamówienia rządowe lub produkcję o wysokim ryzyku, budowanie relacji opartych na odpowiednich certyfikatach stało się standardową praktyką w całej branży.

Wykorzystywanie certyfikatów do oceny i ograniczania ryzyka przy wyborze globalnych dostawców odlewów precyzyjnych

Certyfikaty zapewniają ustandaryzowany system oceny odlewni, skracając czas wyjścia na rynek oraz obniżając koszty przeglądu w przypadku partnerskich relacji transgranicznych. Badanie ryzyka w łańcuchu dostaw z 2024 roku wykazało, że firmy uprzywilejowujące dostawców posiadających certyfikaty ISO 9001 i IATF 16949 odnotowały o 34% mniej incydentów jakościowych niż w przypadku partnerstw z niecertyfikowanymi podmiotami.

Jak certyfikaty ułatwiają kwalifikację dostawców w międzynarodowym pozyskiwaniu

Certyfikaty wystawione przez podmioty trzecie działają jako wcześniej sprawdzone punkty kontroli jakości, umożliwiając kupującym weryfikację kontroli procesów bez konieczności audytów lokalnych, porównywanie fabryk według jednolitych standardów branżowych oraz eliminowanie 60% kandydatów nieposiadających niezbędnych uprawnień.

Certyfikaty jako wskaźniki terminowych dostaw, gotowości do audytów i długoterminowej niezawodności

Fabryki przestrzegające zgodności z normą IATF 16949 osiągają wskaźnik przejścia audytów na poziomie 98% w porównaniu do 72% dla ich niecertyfikowanych odpowiedników, według danych z łańcucha dostaw motoryzacyjnych. Odnawianie certyfikatów wymaga ciągłego doskonalenia procesów – kluczowego dla utrzymania poziomu wad poniżej 0,5% w przypadku produkcji seryjnej o dużej skali.

Nowy trend: platformy cyfrowe do weryfikacji w czasie rzeczywistym certyfikatów fabryk odlewniczych

Systemy certyfikatów wspierane przez technologię blockchain umożliwiają teraz natychmiastową weryfikację dat wygaśnięcia certyfikatów jakości, dokumentacji dotyczącej śledzenia materiałów oraz aktualizacji statusu zgodności z normami NADCA. Ten cyfrowy przełom skraca czas kwalifikowania dostawców z kilku tygodni do kilku godzin, jednocześnie zapobiegając fałszowaniu dokumentów – problemowi, który rocznie generuje straty w wysokości 2,6 miliarda dolarów w zakresie pozyskiwania surowców przemysłowych (Raport o Integralności Łańcucha Dostaw, 2023).

Często zadawane pytania

Czym jest norma ISO 9001 i dlaczego jest ważna dla fabryk odlewniczych?

ISO 9001 to międzynarodowy standard systemu zarządzania jakością, który pomaga odlewniom poprawiać procesy, zmniejszać liczbę wad i utrzymywać spójną jakość dzięki ustandaryzowanym przepływom pracy.

Jakie korzyści przynosi certyfikat IATF 16949 dostawcom z branży motoryzacyjnej?

IATF 16949 rozwija wymagania ISO 9001, koncentrując się na zarządzaniu ryzykiem, śledzeniu produktów i zapobieganiu wadom, co czyni go kluczowym dla dostawców z branży motoryzacyjnej w zakresie spełniania wymogów kontroli jakości w sektorze EV.

Jakie zalety mają odlewnie certyfikowane przez NADCA?

Certyfikowane przez NADCA odlewnie przestrzegają branżowych standardów dotyczących wykończenia powierzchni, kontroli porowatości i dokładności wymiarowej, co prowadzi do znacznego zmniejszenia liczby wad i poprawy jakości produktu.

Dlaczego certyfikaty materiałowe, takie jak ASTM i MIL-STD, są ważne?

Te certyfikaty gwarantują integralność materiału oraz jego właściwości mechaniczne w warunkach ekstremalnych, co jest niezbędne dla niezawodności w zastosowaniach odlewniczych w branżach lotniczej, obronnej i medycznej.

W jaki sposób certyfikaty wpływają na wybór globalnych dostawców odlewów pod ciśnieniem?

Certyfikaty zapewniają ustandaryzowane ramy oceny ryzyka i jakości, ułatwiają kwalifikację dostawców oraz gwarantują wiarygodne partnerstwa w zakupach międzynarodowym.

Spis treści

-

ISO 9001: Podstawa zarządzania jakością w odlewniach

- Zrozumienie roli normy ISO 9001 w działaniach odlewni

- Jak ISO 9001 gwarantuje spójność procesów i kontrolę jakości poprzez standaryzowane przepływy pracy

- Studium przypadku: Poprawa wskaźników wad po wdrożeniu normy ISO 9001 w średniej wielkości fabryce odlewniczej z wykorzystaniem matryc aluminiowych

- Łączenie ISO 9001 z satysfakcją klientów i powtarzalnymi zamówieniami w produkcji precyzyjnych elementów

-

IATF 16949: Zapewnienie zgodności na poziomie motoryzacyjnym dla dostawców odlewów metodą ciśnieniową

- Dlaczego IATF 16949 jest niezbędna dla partnerstw w łańcuchu dostaw dla przemysłu motoryzacyjnego i pojazdów elektrycznych

- Jak IATF 16949 wzbogaca ISO 9001 o zarządzanie ryzykiem, śledzenie oraz zapobieganie wadom

- Analiza trendów: Rosnące zapotrzebowanie na certyfikowane według IATF 16949 zakłady odlewnicze w produkcji pojazdów elektrycznych

- Strategia: Weryfikacja zgodności dostawców poprzez dokumentację IATF 16949 oraz audyty procesowe

-

Certyfikat NADCA: Wzmacnianie doskonałości technicznej w odlewnictwie aluminium i cynku

- Jak NADCA ustala standardy branżowe dotyczące wykończenia powierzchni, kontroli porowatości i dokładności wymiarowej

- Weryfikacja możliwości technicznych: Co certyfikat NADCA mówi o kompetencjach fabryki odlewni metodą ciśnieniową

- Studium przypadku: Porównanie wydajności dostawców cynkowych odlewów metodą ciśnieniową z i bez certyfikatu NADCA

- Trend rynkowy: Rosnące preferencje kupujących dla partnerów z certyfikatem NADCA w zastosowaniach odlewów wysokiej integralności

-

Certyfikaty specyficzne dla materiałów: ASTM, MIL-STD i ich rola w wysokowydajnym odlewnictwie precyzyjnym

- Dlaczego certyfikaty materiałów są ważne dla niezawodności w odlewnictwie precyzyjnym stosowanym w lotnictwie, obronności i medycynie

- ASTM B85 i normy MIL-STD dotyczące integralności stopów aluminium i właściwości mechanicznych

- Strategia: Ocena raportów badań materiałowych i walidacji procesu zgodnie z specyfikacjami wojskowymi i przemysłowymi

-

Wykorzystywanie certyfikatów do oceny i ograniczania ryzyka przy wyborze globalnych dostawców odlewów precyzyjnych

- Jak certyfikaty ułatwiają kwalifikację dostawców w międzynarodowym pozyskiwaniu

- Certyfikaty jako wskaźniki terminowych dostaw, gotowości do audytów i długoterminowej niezawodności

- Nowy trend: platformy cyfrowe do weryfikacji w czasie rzeczywistym certyfikatów fabryk odlewniczych

- Często zadawane pytania