ISO 9001: Asas Pengurusan Kualiti di Kilang Pengacuan Die

Memahami peranan ISO 9001 dalam operasi kilang pengacuan die

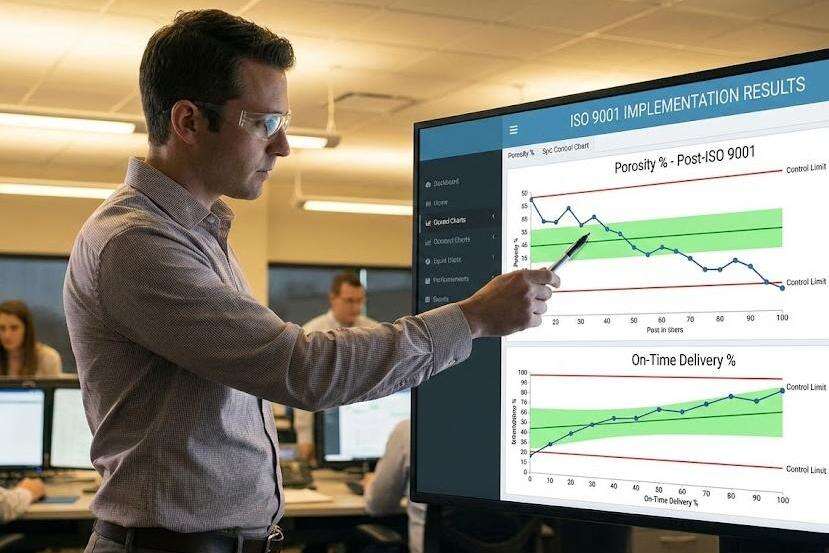

Mendapatkan pensijilan ISO 9001 bermakna melaksanakan sistem pengurusan kualiti yang membantu kilang pengecoran die mengikut piawaian antarabangsa untuk memperbaiki proses mereka dan mencegah kecacatan. Pensijilan ini mengkehendaki syarikat mendokumentasikan cara kerja di bengkel, menubuhkan rancangan untuk menyelesaikan masalah apabila berlaku, dan menyimpan rekod sesi latihan pekerja. Semua kerja-kerja dokumen ini sebenarnya menjadikan setiap pihak bertanggungjawab sepanjang keseluruhan rantaian pengeluaran. Sebagai contoh, sebuah pengecor die aluminium bersaiz sederhana mencatatkan isu keropos mereka berkurang hampir 60 peratus selepas kira-kira satu setengah tahun sejak memperoleh pensijilan, berkat kawalan yang lebih ketat ke atas kaedah pengeluaran mereka, menurut kajian yang diterbitkan dalam Jurnal Kejuruteraan Bahan tahun lepas.

Bagaimana ISO 9001 memastikan kekonsistenan proses dan kawalan kualiti melalui aliran kerja piawaian

Standard pembuatan memerlukan rekod terperinci mengenai suhu lebur, tekanan pengisian acuan, dan kelajuan penyejukan selepas pengecoran. Apabila syarikat mematuhi peraturan ini dengan ketat, mereka akan melihat perbezaan besar dari segi kawalan kualiti. Kilang yang telah disahkan dengan betul cenderung menghasilkan komponen dengan masalah saiz sebanyak 60 peratus lebih rendah berbanding yang tidak bersijil. Kebanyakan bengkel kini mempunyai sistem pemantauan masa nyata yang memantau jentera mereka. Sistem-sistem ini memantau tempoh setiap kitaran dan mengira kecacatan apabila berlaku, supaya operator boleh menyesuaikan tetapan semasa pengeluaran jika sesuatu mula bermasalah.

Kajian kes: Kadar kecacatan yang diperbaiki selepas pelaksanaan ISO 9001 di sebuah kilang pengecoran die aluminium bersederhana

| Metrik | Sebelum ISO 9001 | Selepas ISO 9001 | Peningkatan |

|---|---|---|---|

| Kadar keropos purata | 5.8% | 2.4% | 58.6% |

| Penghantaran tepat pada masanya | 72% | 94% | 22% |

| Kadar pulangan pelanggan | 14% | 3% | 78.5% |

Loreng tersebut mencapai keputusan ini dengan melaksanakan jadual penyelenggaraan perkakasan piawaian dan protokol Kawalan Proses Statistik (SPC) yang disyaratkan di bawah garis panduan ISO 9001.

Menghubungkan ISO 9001 dengan kepuasan pelanggan dan perniagaan berulang dalam pembuatan komponen presisi

Pengilang yang memerlukan komponen toleransi ketat (±0.05mm) semakin mengutamakan pembekal bersetifikasi ISO, dengan 83% menyatakan pengurangan kos pemeriksaan sebagai faedah utama (Kajian Pembuatan Presisi, 2024). Kilang pengecoran die bersetifikasi biasanya menunjukkan kadar pesanan ulangan 40% lebih tinggi disebabkan oleh peningkatan metrik Hasil Kali Pertama (FTY) dan dokumentasi kualiti yang boleh dikesan.

IATF 16949: Memastikan Pematuhan Standard Automotif untuk Pembekal Pengecoran Die

Mengapa IATF 16949 Penting untuk Perkongsian Rantai Bekalan Automotif dan Kenderaan Elektrik (EV)

Bagi sektor automotif, mendapatkan pensijilan IATF 16949 pada asasnya bermakna perniagaan seperti biasa dari segi piawaian kawalan kualiti, terutamanya penting bagi pengeluar acuan mati yang menghasilkan komponen untuk kenderaan elektrik. Nombor juga menceritakan kisah ini — McKinsey meramalkan pengeluaran EV akan meningkat kira-kira 35 peratus setiap tahun sehingga tahun 2030. Jadi, apakah maksudnya? Memiliki cap IATF 16949 ini menunjukkan bahawa pembekal benar-benar mampu memenuhi tuntutan ketat dalam mencegah kecacatan dan merekodkan segala-galanya dengan betul. Pengeluar kereta sendiri bersikeras untuk melihat pematuhan ini kerana mereka perlu mengurangkan risiko, khususnya untuk komponen yang paling penting dari segi keselamatan. Fikirkan tentang perkara seperti unit perumahan bateri atau dudukan motor. Jika mana-mana daripada ini gagal, kita sedang bercakap tentang penarikan semula besar-besaran dan masalah serius kepada semua pihak yang terlibat.

Bagaimana IATF 16949 Meningkatkan ISO 9001 Melalui Pengurusan Risiko, Keketelusan dan Pencegahan Kecacatan

Standard IATF 16949 dibina berdasarkan asas-asas ISO 9001 tetapi melangkah lebih jauh apabila menganalisis kegagalan yang berkemungkinan berlaku dan memantau proses sewaktu ia berlaku. Apabila kilang pengecoran die mendapat pensijilan di bawah sistem ini, mereka mula memikirkan risiko terlebih dahulu supaya dapat mengenal pasti masalah sebelum ia menjadi kerosakan sebenar. Fasiliti-fasiliti ini menjejaki bahan pada setiap peringkat, dari logam dilebur sehingga produk akhir dihasilkan. Mereka juga melaksanakan kawalan khas yang mengurangkan sisa akibat ruang udara dalam pengecoran, kadangkala mengurangkan pembaziran sebanyak kira-kira 25%. Bagi pembekal komponen automotif, proses Kelulusan Komponen Pengeluaran mengambil masa kira-kira 40% kurang berbanding syarikat yang tidak memiliki pensijilan ini, yang mana membuat perbezaan besar dalam memenuhi matlamat masa yang ketat dan kekal kompetitif di pasaran.

Analisis Tren: Permintaan Meningkat terhadap Kilang Pengecoran Die Yang Bersijil IATF 16949 dalam Pengeluaran Kenderaan Elektrik

Kebanyakan pengeluar kenderaan elektrik sedang menekan untuk mendapatkan pensijilan IATF 16949 bagi hampir semua kontrak pembekal baru mereka dalam bidang pengecoran struktur berdasarkan penyelidikan terkini Ducker Carlisle pada tahun 2024. Mengapa? Kerana kenderaan moden memerlukan komponen yang dibuat mengikut spesifikasi yang sangat ketat. Dulang bateri mesti muat dengan toleransi pecahan milimeter, manakala operasi pengecoran die tekanan tinggi tidak boleh bertoleransi dengan sebarang kecacatan sekalipun. Kilang juga perlu berfungsi lancar dengan sistem pengesanan kualiti digital di seluruh lini pengeluaran mereka. Pembekal yang memperoleh pensijilan biasanya melihat kelulusan projek mereka dikendalikan kira-kira suku masa lebih cepat berbanding mereka yang hanya menggunakan piawaian ISO 9001. Perbezaan kelajuan ini amat penting apabila syarikat berlumba-lumba membawa model EV baharu ke pasaran sebelum pesaing.

Strategi: Pengesahan Pematuhan Pembekal Melalui Dokumentasi Pensijilan IATF 16949 dan Audit Proses

Pengesahan pensijilan yang berkesan memerlukan:

| Kawasan Fokus Audit | Semakan Kritikal untuk Pembekal Pengecoran Die |

|---|---|

| Penyeliaan proses | Ulasan DOE (Rekabentuk Eksperimen) untuk sistem pengacuan |

| Pembaruan Bahan | Jejak audit dari sijil aloi ke log rawatan haba |

| Tindakan Pembetulan | Analisis laporan 8D untuk kecacatan keropos |

Pasukan perolehan terkemuka menggabungkan ulasan dokumen dengan audit di tapak bagi indeks keupayaan proses sel pengecoran acuan (Cpk ≥1.67), memastikan pembekal secara konsisten memenuhi ambang kualiti gred automotif.

Sijil NADCA: Meningkatkan Kecemerlangan Teknikal dalam Pengecoran Acuan Aluminium dan Zink

Bagaimana NADCA Menetapkan Tolok Ukur Industri untuk Kemasan Permukaan, Kawalan Keropos, dan Ketepatan Dimensi

Persatuan Pengecoran Acuan Utara Amerika (NADCA) menetapkan ambang boleh ukur untuk parameter kritikal seperti kekasaran permukaan (<3.2 μ Ra) dan kadar keropos (<1.2% mengikut isipadu) dalam pengecoran acuan aluminium dan zink. Piawaian ini sejajar dengan 78% spesifikasi OEM aerospace dan perubatan, memastikan komponen memenuhi had rongga setepat ±0.05 mm.

Mengesahkan Keupayaan Teknikal: Apa yang Didedahkan Sijil NADCA Mengenai Kemahiran Kilang Pengecoran Die

Kemudahan bersijil NADCA menunjukkan keupayaan yang disahkan dalam sistem pengurusan haba yang mencegah kerosakan acuan pra-masa, pemeriksaan sinar-X secara masa nyata untuk mengesan kecacatan di bawah permukaan, dan kawalan proses yang mengekalkan suhu leburan dalam lingkungan ±5°C. Audit 2023 terhadap 47 pembekal mendapati kilang bersijil NADCA mengurangkan ketidakpatuhan dimensi sebanyak 62% berbanding rakan sejawat yang tidak bersijil.

Kajian Kes: Perbandingan Prestasi Antara Pembekal Pengecoran Zinc Die Bersijil NADCA dan Tidak Bersijil

Kajian komponen kunci automotif selama dua tahun (2022–2024) mendedahkan:

| Metrik | Pembekal Bersijil NADCA | Pembekal Tidak Bersijil |

|---|---|---|

| Kadar Kekurangan | 0.8% | 4.1% |

| Lanjutan Hayat Acuan | +35% | Garis Asas |

| Kos Kerja Semula Permukaan | $18k/sebulan | $74k/bulan |

Pembekal bersijil mencapai hasil lulus pertama sebanyak 98.2% melalui protokol pelinciran acuan yang mematuhi NADCA.

Trend Pasaran: Peningkatan Kegemaran Pembeli Terhadap Rakan Kongsi Bersijil NADCA dalam Aplikasi Pengecoran Berkualiti Tinggi

87% pembeli perumahan bateri EV kini mengwajibkan pensijilan NADCA dalam RFQ, menurut laporan industri tuangan die 2024. Ini selaras dengan tuntutan OEM terhadap rongga bebas kebocoran (<0.1% keropos) dalam komponen struktur yang dikenakan tekanan 20+ MPa.

Pengesahan Berasaskan Bahan: ASTM, MIL-STD, dan Peranan Mereka dalam Tuangan Die Prestasi Tinggi

Mengapa Pensijilan Bahan Penting untuk Kebolehpercayaan dalam Tuangan Die untuk Aeroangkasa, Pertahanan, dan Perubatan

Sijil untuk bahan adalah jaring keselamatan yang sangat penting dalam sektor-sektor di mana kegagalan komponen tidak dapat diterima. Sebagai contoh, pengilang aktuator aerospace perlu membuktikan bahawa aloi aluminium mereka sama sekali tidak mempunyai keporosan apabila dikenakan ujian tekanan yang ketat. Pengilang peralatan perubatan pula memerlukan rekod penjejakan lengkap bagi setiap kelompok aloi zink yang digunakan dalam perumah khas yang berfungsi dengan selamat di dalam mesin MRI. Kawalan kualiti biasa tidak dapat mengesan apa yang ditemui melalui sijil-sijil ini. Dengan merujuk kepada beberapa masalah terkini dalam rantaian bekalan tentera, penyelidik mendapati tahun lepas hampir dua pertiga daripada semua kegagalan boleh ditelusuri kepada penggunaan bahan tanpa pensijilan yang betul semasa proses die casting.

ASTM B85 dan Piawaian MIL-STD untuk Integriti Aloi Aluminium dan Prestasi Mekanikal

Standard ASTM B85 secara asasnya memeriksa sama ada aloi aluminium memenuhi piawaian kualiti tertentu untuk aplikasi pengecoran die. Ia menetapkan keperluan minimum untuk perkara seperti kekuatan tegangan sekurang-kurangnya 310 MPa dan pemanjangan tidak kurang daripada 3%, semua diuji menggunakan kaedah yang dipersetujui dalam industri. Namun, apabila melibatkan kerja tentera, terdapat lapisan tambahan yang dikenali sebagai MIL-STD-2175 yang membawa perkara ini lebih jauh. Piawaian ini sebenarnya mensimulasikan keadaan tempur sebenar, jadi komponen perlu tahan ujian kakisan renjatan garam selama lebih daripada 1,000 jam. Kilang yang mengikuti kedua-dua standard ini cenderung menghasilkan komponen dengan isu dimensi yang jauh lebih sedikit semasa proses pengecoran die tekanan tinggi. Menurut data terkini dari ASM International pada tahun 2023, kemudahan sedemikian mencatatkan penurunan sebanyak 42% dalam penyimpangan dimensi berbanding kilang yang hanya mematuhi piawaian ISO asas.

Strategi: Menilai Laporan Ujian Bahan dan Pengesahan Proses Mengikut Spesifikasi Tentera dan Industri

Lombong pengecoran teratas menggabungkan laporan ujian kilang (MTR) dengan perkara seperti PPAP apabila bekerja pada kontrak pertahanan. Kebanyakan auditor kualiti ingin melihat bukti bahawa pembekal benar-benar memeriksa komposisi logam menggunakan spektrometer bagi setiap kelompok yang dihasilkan. Mereka juga mencari rekod terperinci yang menunjukkan suhu dan tekanan semasa pengeluaran mengikut piawaian ASTM E2931. Dan untuk komponen yang sangat penting, seperti yang digunakan dalam sistem kritikal, pemeriksaan sinar-X perlu merangkumi sekurang-kurangnya 95% daripada kawasan pengecoran. Semua pemeriksaan ini bersama-sama memberi kesan yang besar. Kilang yang melaksanakan pendekatan ini melaporkan lebih kurang 37% kurang isu waranti khususnya dalam aplikasi implan perubatan. Bagi syarikat yang membuat tawaran untuk kerja kerajaan atau pengeluaran berisiko tinggi, membina hubungan berdasarkan pensijilan yang betul telah menjadi amalan piawaian merentas industri.

Menggunakan Pensijilan untuk Menilai dan Mengurangkan Risiko dalam Pemilihan Pembekal Pengecoran Global

Sijil menyediakan rangka kerja piawaian untuk menilai kilang pengecoran mampar, mengurangkan masa ke pasaran dan kos pemeriksaan terperinci dalam perkongsian rentas sempadan. Satu kajian risiko rantaian bekalan 2024 mendapati bahawa syarikat yang mengutamakan pembekal bersistem ISO 9001 dan IATF 16949 mengurangkan insiden kualiti sebanyak 34% berbanding perkongsian tanpa sijil.

Bagaimana Sijil Mempermudah Pengesahan Pembekal dalam Perolehan Antarabangsa

Sijil pihak ketiga bertindak sebagai titik semakan kualiti yang telah ditapis terlebih dahulu, membolehkan pembeli mengesahkan kawalan proses tanpa audit di tapak, membandingkan kilang menggunakan tolok ukur industri yang seragam, dan menyingkirkan 60% pembekal calon yang tidak memiliki kelayakan asas.

Sijil sebagai Petunjuk Penghantaran Tepat Masa, Kesiapan Audit, dan Kebolehpercayaan Jangka Panjang

Kilang-kilang yang mengekalkan pematuhan IATF 16949 menunjukkan kadar lulus audit sebanyak 98% berbanding 72% untuk rakan-rakan yang tidak bersijil. Pembaharuan pensijilan memerlukan penambahbaikan proses berterusan—penting untuk mengekalkan kadar kecacatan di bawah 0.5% dalam pengeluaran berkelantangan tinggi.

Trend Baharu: Platform Digital untuk Pengesahan Secara Nyata bagi Pensijilan Kilang Pengecoran Die

Sistem kelayakan berasaskan blockchain kini membolehkan pengesahan serta-merta tarikh luput bagi pensijilan kualiti, dokumentasi ketelusuran bahan, dan kemas kini status pematuhan NADCA. Perubahan digital ini mengurangkan tempoh kelayakan pembekal daripada berminggu-minggu kepada beberapa jam sambil mencegah penipuan dokumen—masalah tahunan bernilai $2.6 bilion dalam pembelian industri (Laporan Integriti Rantaian Bekalan, 2023).

Soalan Lazim

Apakah ISO 9001 dan mengapa ia penting untuk kilang pengecoran die?

ISO 9001 adalah piawaian sistem pengurusan kualiti yang membantu kilang pengecoran die meningkatkan proses, mengurangkan kecacatan, dan mengekalkan kualiti yang konsisten melalui aliran kerja piawai.

Bagaimanakah pensijilan IATF 16949 memberi manfaat kepada pembekal automotif?

IATF 16949 melanjutkan ISO 9001 dengan memberi tumpuan kepada pengurusan risiko, ketelusuran, dan pencegahan kecacatan, menjadikannya penting bagi pembekal automotif untuk memenuhi permintaan kawalan kualiti dalam sektor EV.

Apakah kelebihan yang dimiliki oleh kilang pengecoran die yang bersijil NADCA?

Kilang yang bersijil NADCA mematuhi tolok ukur industri untuk kemasan permukaan, kawalan keporosan, dan ketepatan dimensi, yang menghasilkan kadar kecacatan yang jauh lebih rendah serta peningkatan kualiti produk.

Mengapakah pensijilan bahan seperti ASTM dan MIL-STD penting?

Pensijilan ini memastikan integriti bahan dan prestasi mekanikal di bawah keadaan yang ketat, yang merupakan aspek penting bagi kebolehpercayaan dalam aplikasi pengecoran die untuk aerospace, pertahanan, dan perubatan.

Bagaimanakah pensijilan memberi kesan kepada pemilihan pembekal tuangan acuan global?

Pensijilan menyediakan rangka kerja piawaian untuk menilai risiko dan kualiti, mempermudahkan kelayakan pembekal, serta memastikan perkongsian yang boleh dipercayai dalam perolehan antarabangsa.

Jadual Kandungan

-

ISO 9001: Asas Pengurusan Kualiti di Kilang Pengacuan Die

- Memahami peranan ISO 9001 dalam operasi kilang pengacuan die

- Bagaimana ISO 9001 memastikan kekonsistenan proses dan kawalan kualiti melalui aliran kerja piawaian

- Kajian kes: Kadar kecacatan yang diperbaiki selepas pelaksanaan ISO 9001 di sebuah kilang pengecoran die aluminium bersederhana

- Menghubungkan ISO 9001 dengan kepuasan pelanggan dan perniagaan berulang dalam pembuatan komponen presisi

-

IATF 16949: Memastikan Pematuhan Standard Automotif untuk Pembekal Pengecoran Die

- Mengapa IATF 16949 Penting untuk Perkongsian Rantai Bekalan Automotif dan Kenderaan Elektrik (EV)

- Bagaimana IATF 16949 Meningkatkan ISO 9001 Melalui Pengurusan Risiko, Keketelusan dan Pencegahan Kecacatan

- Analisis Tren: Permintaan Meningkat terhadap Kilang Pengecoran Die Yang Bersijil IATF 16949 dalam Pengeluaran Kenderaan Elektrik

- Strategi: Pengesahan Pematuhan Pembekal Melalui Dokumentasi Pensijilan IATF 16949 dan Audit Proses

-

Sijil NADCA: Meningkatkan Kecemerlangan Teknikal dalam Pengecoran Acuan Aluminium dan Zink

- Bagaimana NADCA Menetapkan Tolok Ukur Industri untuk Kemasan Permukaan, Kawalan Keropos, dan Ketepatan Dimensi

- Mengesahkan Keupayaan Teknikal: Apa yang Didedahkan Sijil NADCA Mengenai Kemahiran Kilang Pengecoran Die

- Kajian Kes: Perbandingan Prestasi Antara Pembekal Pengecoran Zinc Die Bersijil NADCA dan Tidak Bersijil

- Trend Pasaran: Peningkatan Kegemaran Pembeli Terhadap Rakan Kongsi Bersijil NADCA dalam Aplikasi Pengecoran Berkualiti Tinggi

-

Pengesahan Berasaskan Bahan: ASTM, MIL-STD, dan Peranan Mereka dalam Tuangan Die Prestasi Tinggi

- Mengapa Pensijilan Bahan Penting untuk Kebolehpercayaan dalam Tuangan Die untuk Aeroangkasa, Pertahanan, dan Perubatan

- ASTM B85 dan Piawaian MIL-STD untuk Integriti Aloi Aluminium dan Prestasi Mekanikal

- Strategi: Menilai Laporan Ujian Bahan dan Pengesahan Proses Mengikut Spesifikasi Tentera dan Industri

- Menggunakan Pensijilan untuk Menilai dan Mengurangkan Risiko dalam Pemilihan Pembekal Pengecoran Global