ISO 9001: Grundvalen för kvalitetsledning i fabriker för tryckgjutning

Förstå rollen av ISO 9001 i drift av fabriker för tryckgjutning

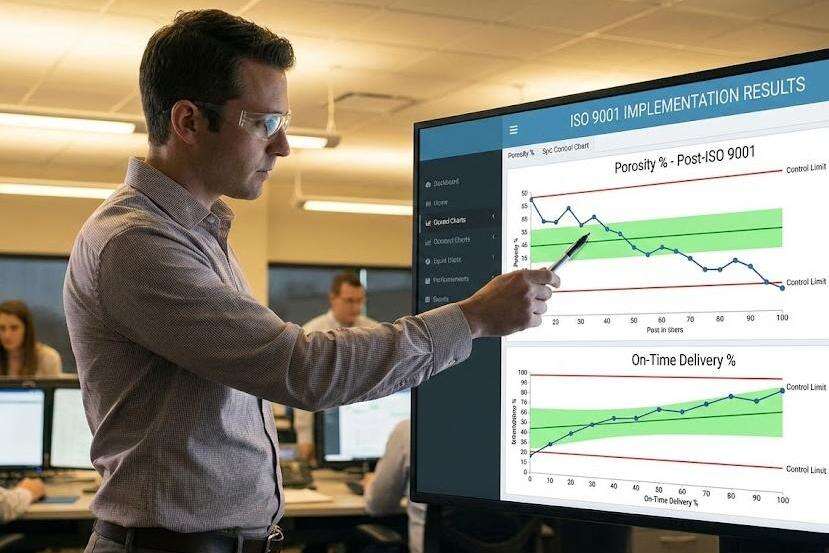

Att få ISO 9001-certifiering innebär att implementera ett kvalitetsledningssystem som hjälper tryckgjutningsanläggningar att följa internationella standarder för att förbättra sina processer och förhindra defekter. Certifieringen kräver att företag dokumenterar hur saker utförs i verksamheten, upprättar planer för att lösa problem när de uppstår samt sparar register över arbetarnas utbildningssessioner. All denna pappersarbete gör faktiskt människor ansvariga genom hela tillverkningskedjan. Tag ett medelstort aluminiumtryckgjuteri som exempel – de såg att deras porositetsproblem minskade med nästan 60 procent efter ungefär ett och ett halvt år efter certifieringen, tack vare stramare kontroll av sina produktionsmetoder, enligt forskning publicerad i Materials Engineering Journal förra året.

Hur ISO 9001 säkerställer processkonsekvens och kvalitetskontroll genom standardiserade arbetsflöden

Tillverkningsstandarder kräver detaljerade register över smälttemperaturer, gjuttryck i formen och hur snabbt saker svalnar efter gjutning. När företag följer dessa regler noga ser de en stor skillnad när det gäller kvalitetskontroll. Fabriker som är korrekt certifierade tenderar att producera delar med ungefär 60 procent färre storleksrelaterade problem jämfört med icke-certifierade fabriker. De flesta verkstäder har idag någon form av system för realtidsövervakning av sina maskiner. Dessa system håller koll på varje cykels längd och räknar fel så fort de uppstår, så att operatörer kan justera inställningar under produktionen om något börjar gå fel.

Fallstudie: Förbättrade defekttal efter införande av ISO 9001 i en medelstor aluminiumgjuteri

| Metriska | Före ISO 9001 | Efter ISO 9001 | Förbättring |

|---|---|---|---|

| Genomsnittlig porositetsgrad | 5.8% | 2.4% | 58.6% |

| Leverans i tid | 72% | 94% | 22% |

| Kundreturfrekvens | 14% | 3% | 78.5% |

Gjuteriet uppnådde dessa resultat genom att införa standardiserade underhållsscheman för verktyg och protokoll för statistisk processkontroll (SPC) enligt kraven i ISO 9001-riktlinjerna.

Länkar ISO 9001 till kundnöjdhet och återkommande affärer inom tillverkning av precisionsdelar

Tillverkare som kräver komponenter med strama toleranser (±0,05 mm) prioriterar allt oftare leverantörer med ISO-certifiering, där 83 % anger minskade granskningskostnader som en viktig fördel (Undersökning av precistillverkning, 2024). Certifierade tryckgjutningsfabriker visar typiskt 40 % högre andel återkommande beställningar på grund av förbättrade First-Time Yield (FTY)-mått och spårbar kvalitetsdokumentation.

IATF 16949: Säkerställer efterlevnad enligt automotivstandard för leverantörer inom tryckgjutning

Varför IATF 16949 är avgörande för partnerskap i fordons- och elfordonstillverkningskedjan

För fordonssektorn innebär IATF 16949-certifiering i grunden att bedriva verksamhet enligt standarden när det gäller kvalitetsstyrning, särskilt viktigt för de som tillverkar tryckgjutna delar till elfordon. Siffrorna visar också samma bild – McKinsey förutsäger att tillverkningen av elfordon kommer att öka med cirka 35 procent per år fram till 2030. Vad innebär detta då? Jo, att ha IATF 16949-märkningen visar att leverantörer faktiskt kan hantera de stränga krav som ställs på att förebygga defekter och hålla ordning på spårbarheten. Bilproducenter själva insisterar på denna efterlevnad eftersom de behöver minska risker, särskilt för komponenter som är viktigast för säkerheten. Tänk på saker som boshus för batterier eller motorfästen. Om någon av dessa delar sviktar handlar det om stora återkallanden och allvarliga problem för alla inblandade.

Hur IATF 16949 förstärker ISO 9001 med riskhantering, spårbarhet och felundvikande

IATF 16949-standarden bygger på grundläggande ISO 9001-men går mycket längre när det gäller att analysera potentiella fel och hålla koll på processer i realtid. När tryckgjutningsanläggningar certifieras enligt detta system börjar de tänka på risker i förväg så att de kan identifiera problem innan de blir faktiska defekter. Dessa anläggningar spårar material i varje steg, från smältning av metallen till det färdiga produkten. De inför också särskilda kontroller som minskar svinn orsakat av luftfickor i gjutningarna, vilket ibland kan minska avfallet med cirka 25 %. För tillverkare av fordonsdelar tar det ungefär 40 % mindre tid att genomföra godkännandeprocessen för produktionsdelar jämfört med företag utan dessa certifieringar, vilket gör stor skillnad när det gäller att nå tajta leveransdatum och bibehålla konkurrenskraft på marknaden.

Trendanalys: Ökande efterfrågan på IATF 16949-certifierade tryckgjutningsfabriker inom elbilstillverkning

De flesta tillverkare av elbilar kräver IATF 16949-certifiering för nästan alla nya leverantörsavtal när det gäller strukturella gjutningar, enligt Ducker Carlisle:s senaste forskning från 2024. Anledningen? Moderna bilar kräver delar som tillverkas enligt extremt stränga specifikationer. Batteribad måste passa inom bråkdelar av en millimeters tolerans, medan högtrycksgjutningsoperationer inte kan tillåta ens en enda defekt. Fabriker måste också kunna samarbeta smidigt med digitala kvalitetsspårningssystem över hela sina produktionslinjer. Leverantörer som är certifierade får vanligtvis godkännande av sina projekt ungefär en fjärdedel snabbare än de som bara följer ISO 9001-standarder. Den här hastighetsskillnaden är mycket viktig när företag kämpar för att ta fram nya elfordon till marknaden före konkurrenterna.

Strategi: Verifiera leverantörens efterlevnad genom dokumentation och processgranskningar enligt IATF 16949

Effektiv verifiering av certifiering kräver:

| Granskningsområde | Viktiga kontroller för gjutleverantörer |

|---|---|

| Processvalidering | Granskning av DOE (Design of Experiments) för gjutkanalsystem |

| Materialspårbarhet | Revisionsväg från legeringsintyg till värmebehandlingsprotokoll |

| Korrektiva åtgärder | Analys av 8D-rapporter för porositetsfel |

Ledande inköpsteam kombinerar dokumentationsgranskningar med lokala revisioner av processkapabilitetsindex (Cpk ≥1,67) i tryckgjutningsceller, vilket säkerställer att leverantörer konsekvent uppfyller krav på bilklasskvalitet.

NADCA-certifiering: Främjande av teknisk excellens inom aluminium- och zinktryckgjutning

Hur NADCA sätter branschstandarder för ytfinish, porositetskontroll och dimensionsnoggrannhet

The North American Die Casting Association (NADCA) fastställer mätbara trösklar för kritiska parametrar som ytjämnhet (<3,2 μ Ra) och porositetsgrad (<1,2 % i volym) vid aluminium- och zinktryckgjutning. Dessa standarder överensstämmer med 78 % av specifikationerna från flyg- och medicintekniska OEM-tillverkare, vilket säkerställer att komponenter uppfyller toleransgränser så strama som ±0,05 mm.

Verifiering av tekniska kapaciteter: Vad NADCA-certifiering avslöjar om en tryckgjutningsfabriks kompetens

NADCA-certifierade anläggningar visar bekräftade kapaciteter inom termisk systemhantering som förhindrar förtida verktygsförslitning, röntgeninspektion i realtid för undersökning av underytdefekter samt processkontroller som håller smälttemperaturen inom ±5 °C. En granskning från 2023 av 47 leverantörer visade att NADCA-certifierade fabriker minskade dimensionsavvikelser med 62 % jämfört med icke-certifierade motsvarigheter.

Fallstudie: Prestandajämförelse mellan NADCA-certifierade och icke-certifierade leverantörer av zinktryckgjutning

En tvåårig studie (2022–2024) av fordonslåsdelar visade:

| Metriska | NADCA-certifierade leverantörer | Icke-certifierade leverantörer |

|---|---|---|

| Defektrate | 0.8% | 4.1% |

| Förlängd verktygslivslängd | +35% | Baslinjen |

| Kostnader för ytbehandling efterbearbetning | 18 000 $/månad | 74 000 USD/månad |

Certifierade leverantörer uppnådde 98,2 % genombrott i första försöket genom NADCA-konform die-lubriceringsprotokoll.

Marknadstrend: Ökande köparpreferens för NADCA-certifierade partners inom tillämpningar med högintegritets gjutning

87 % av köpare av EV-batterihus kräver nu NADCA-certifiering i offertbegäran, enligt en branschrapport från gjutningsindustrin från 2024. Detta följer OEM:s krav på läcktäta toleranser (<0,1 % porositet) i strukturella komponenter utsatta för över 20 MPa tryck.

Materialspecifika ackrediteringar: ASTM, MIL-STD och deras roll inom högpresterande die casting

Varför materialcertifieringar är viktiga för tillförlitlighet inom aerospace, försvar och medicinsk die casting

Certifieringar för material är verkligen viktiga säkerhetsnät i branscher där det inte går att acceptera felaktiga delar. Ta till exempel en tillverkare av flyg- och rymdfarkosters aktuatorer som måste bevisa att deras aluminiumlegeringar är helt fria från porositet när de utsätts för intensiv trycktestning. Tillverkare av medicinsk utrustning kräver å andra sidan fullständiga spårbarhetsuppgifter för varje batch av zinklegering som används i de särskilda höljen som ska fungera säkert inuti MR-maskiner. Vanlig kvalitetskontroll avslöjar helt enkelt inte det som dessa certifieringar gör. När man tittade tillbaka på vissa nyliga problem i militära leveranskedjor upptäckte forskare förra året att närmare två tredjedelar av alla fel kunde spåras till användningen av material utan korrekt certifiering under die-casting-processen.

ASTM B85 och MIL-STD-standarder för aluminiumlegerings integritet och mekanisk prestanda

ASTM B85-standarden kontrollerar i grunden om aluminiumlegeringar uppfyller vissa kvalitetskrav för tryckgjutningsanvändningar. Den fastställer minimikrav för saker som draghållfasthet på minst 310 MPa och förlängning inte mindre än 3 %, allt testat med hjälp av överenskomna metoder inom branschen. När det gäller militära tillämpningar finns dock ytterligare ett lager kallat MIL-STD-2175 som tar kraven vidare. Detta simulerar faktiska stridsförhållanden, så delar måste tåla saltmistkorrosionstester som varar mer än 1 000 timmar. Anläggningar som följer båda standarderna tenderar att producera delar med långt färre dimensionsavvikelser under processer för högtryckstryckgjutning. Enligt senaste data från ASM International från 2023 ser sådana anläggningar en minskning med cirka 42 % av dimensionsavvikelser jämfört med de som endast uppfyller grundläggande ISO-standarder.

Strategi: Utvärdering av materialprovningsrapporter och processvalidering enligt militära och industriella specifikationer

Toppdiecastningsanläggningar kombinerar provningsrapporter från metallverken (MTR) med saker som PPAP vid arbete med försvarsuppdrag. De flesta kvalitetsgranskare vill se bevis på att leverantörer faktiskt kontrollerar metallens sammansättning med hjälp av spektrometrar för varje tillverkningsbatch. De söker även efter detaljerade dokumentationer som visar temperatur och tryck under produktionen enligt ASTM E2931-standarder. Och för delar som är särskilt viktiga, till exempel de som används i kritiska system, krävs röntgeninspektioner som täcker minst 95 % av gjutområdet. Alla dessa kontroller tillsammans gör stor skillnad. Fabriker som tillämpar denna metod rapporterar ungefär 37 % färre garantiproblem specifikt inom tillämpningar för medicinska implantat. För företag som lägger bud på offentliga uppdrag eller högpresterande tillverkning har det blivit standardpraxis i branschen att bygga relationer baserade på korrekta certifieringar.

Använda certifieringar för att utvärdera och minska risker vid val av globala diecastningsleverantörer

Certifieringar tillhandahåller en standardiserad ram för att bedöma tryckgjutningsfabriker, vilket minskar tid till marknaden och kostnader för grundlig granskning i gränsöverskridande partnerskap. En studie från 2024 om risker i supply chain visade att företag som prioriterar leverantörer med ISO 9001- och IATF 16949-certifiering minskade kvalitetsavvikelser med 34 % jämfört med icke-certifierade partnerskap.

Hur certifieringar effektiviserar leverantörsbedömning vid internationell inköpsprocess

Tredjeparts-certifieringar fungerar som förgranskade kvalitetskontrollpunkter, vilket gör att köpare kan verifiera processkontroller utan lokala revisioner, jämföra fabriker med hjälp av enhetliga branschstandarder och eliminera 60 % av kandidatleverantörer som saknar nödvändiga kvalifikationer.

Certifieringar som indikatorer på punktlig leverans, revisionsklarhet och långsiktig pålitlighet

Fabriker som upprätthåller IATF 16949-konformitet visar en granskningsgodkännandefrekvens på 98 % jämfört med 72 % hos icke-certifierade motsvarigheter, enligt data från fordonsindustrins leverantörskedja. För certifieringsförnyelser krävs kontinuerliga processförbättringar – avgörande för att bibehålla defektfrekvenser under 0,5 % vid produktion i stora volymer.

Utväxlande trender: Digitala plattformar för realtidsverifiering av certifieringar för tryckgjutningsfabriker

Blockchain-baserade behörighetssystem möjliggör nu omedelbar verifiering av utgångsdatum för kvalitetscertifieringar, dokumentation för materialspårning och uppdateringar av NADCA-konformitetsstatus. Denna digitala förändring minskar leverantörsregistreringstider från veckor till timmar samtidigt som dokumentationsfusket förebyggas – ett årligt problem på 2,6 miljarder USD inom industriell inköpsverksamhet (Leveranskedjans integritetsrapport, 2023).

Vanliga frågor

Vad är ISO 9001 och varför är det viktigt för tryckgjutningsfabriker?

ISO 9001 är en standard för kvalitetsledningssystem som hjälper tryckgjutningsfabriker att förbättra processer, minska fel och upprätthålla konsekvent kvalitet genom standardiserade arbetsflöden.

Hur gynnas billeverantörer av IATF 16949-certifiering?

IATF 16949 bygger på ISO 9001 genom att fokusera på riskhantering, spårbarhet och felförebyggande, vilket gör det avgörande för billeverantörer att möta kraven på kvalitetskontroll inom EV-sektorn.

Vilka fördelar har die casting-fabriker med NADCA-certifiering?

Fabriker med NADCA-certifiering följer branschens referensvärden för ytfinish, porositetskontroll och dimensionsnoggrannhet, vilket resulterar i betydligt lägre defekttakt och förbättrad produktkvalitet.

Varför är materialcertifieringar som ASTM och MIL-STD viktiga?

Dessa certifieringar säkerställer materialintegritet och mekanisk prestanda under stränga förhållanden, vilket är avgörande för tillförlitlighet inom aerospace, försvar och medicinska tillämpningar för tryckgjutning.

Hur påverkar certifieringar valet av globala leverantörer av tryckgjutning?

Certifieringar ger en standardiserad ram för att utvärdera risk och kvalitet, effektivisera godkännande av leverantörer och säkerställa tillförlitliga partnerskap vid internationell inköpsförsörjning.

Innehållsförteckning

-

ISO 9001: Grundvalen för kvalitetsledning i fabriker för tryckgjutning

- Förstå rollen av ISO 9001 i drift av fabriker för tryckgjutning

- Hur ISO 9001 säkerställer processkonsekvens och kvalitetskontroll genom standardiserade arbetsflöden

- Fallstudie: Förbättrade defekttal efter införande av ISO 9001 i en medelstor aluminiumgjuteri

- Länkar ISO 9001 till kundnöjdhet och återkommande affärer inom tillverkning av precisionsdelar

-

IATF 16949: Säkerställer efterlevnad enligt automotivstandard för leverantörer inom tryckgjutning

- Varför IATF 16949 är avgörande för partnerskap i fordons- och elfordonstillverkningskedjan

- Hur IATF 16949 förstärker ISO 9001 med riskhantering, spårbarhet och felundvikande

- Trendanalys: Ökande efterfrågan på IATF 16949-certifierade tryckgjutningsfabriker inom elbilstillverkning

- Strategi: Verifiera leverantörens efterlevnad genom dokumentation och processgranskningar enligt IATF 16949

-

NADCA-certifiering: Främjande av teknisk excellens inom aluminium- och zinktryckgjutning

- Hur NADCA sätter branschstandarder för ytfinish, porositetskontroll och dimensionsnoggrannhet

- Verifiering av tekniska kapaciteter: Vad NADCA-certifiering avslöjar om en tryckgjutningsfabriks kompetens

- Fallstudie: Prestandajämförelse mellan NADCA-certifierade och icke-certifierade leverantörer av zinktryckgjutning

- Marknadstrend: Ökande köparpreferens för NADCA-certifierade partners inom tillämpningar med högintegritets gjutning

-

Materialspecifika ackrediteringar: ASTM, MIL-STD och deras roll inom högpresterande die casting

- Varför materialcertifieringar är viktiga för tillförlitlighet inom aerospace, försvar och medicinsk die casting

- ASTM B85 och MIL-STD-standarder för aluminiumlegerings integritet och mekanisk prestanda

- Strategi: Utvärdering av materialprovningsrapporter och processvalidering enligt militära och industriella specifikationer

-

Använda certifieringar för att utvärdera och minska risker vid val av globala diecastningsleverantörer

- Hur certifieringar effektiviserar leverantörsbedömning vid internationell inköpsprocess

- Certifieringar som indikatorer på punktlig leverans, revisionsklarhet och långsiktig pålitlighet

- Utväxlande trender: Digitala plattformar för realtidsverifiering av certifieringar för tryckgjutningsfabriker

- Vanliga frågor