ISO 9001: Grunnlaget for kvalitetsstyring i die casting-fabrikker

Forstå rollen til ISO 9001 i drift av die casting-fabrikker

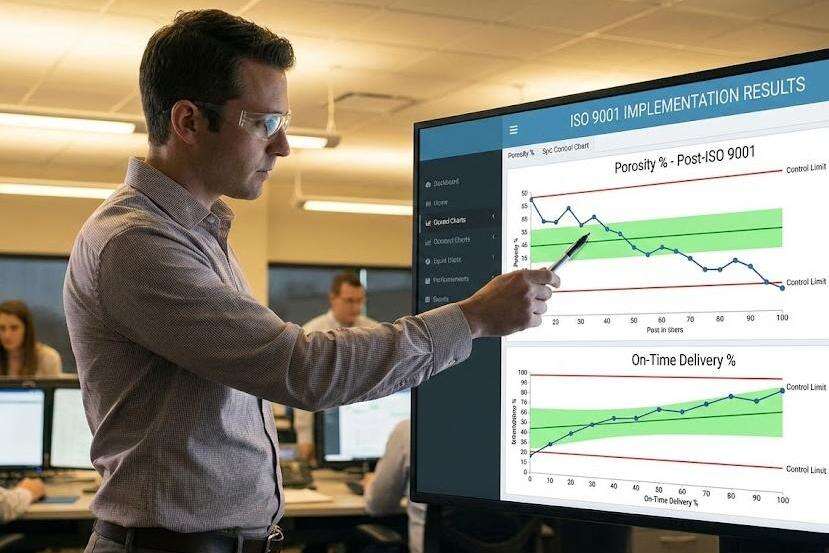

Å få ISO 9001-sertifisering innebærer å implementere et kvalitetsstyringssystem som hjelper die-casting-anlegg med å følge internasjonale standarder for å forbedre sine prosesser og forebygge feil. Sertifiseringen krever at selskaper dokumenterer hvordan ting gjøres i anlegget, setter opp planer for å løse problemer når de oppstår, og fører registreringer av arbeidernes opplæringssesjoner. Alt dette papirarbeidet gjør faktisk folk ansvarlige gjennom hele produksjonskjeden. Ta ett mellomstort aluminium die-casting-selskap som eksempel: de så at poreproblemer gikk ned med nesten 60 prosent etter omtrent ett år og et halvt etter sertifisering, takket være strengere kontroll med produksjonsmetodene, ifølge forskning publisert i Materials Engineering Journal i fjor.

Hvordan ISO 9001 sikrer prosesskonsistens og kvalitetskontroll gjennom standardiserte arbeidsflyter

Produksjonsstandarder krever detaljerte opplysninger om smeltetemperaturer, diespennes trykk og hvor raskt ting kjøles ned etter støping. Når selskaper følger disse reglene nøye, ser de en betydelig forskjell i kvalitetskontrollen. Verksteder som er ordentlig sertifisert, har som regel omtrent 60 prosent færre størrelsesproblemer enn de uten sertifisering. De fleste verksteder har i dag et eller annet system for sanntidsovervåking av maskinene sine. Disse systemene holder øye med hvor lang tid hver syklus tar og teller feil når de oppstår, slik at operatører kan justere innstillinger under produksjonen hvis noe begynner å gå galt.

Case-studie: Forbedrede defektrater etter implementering av ISO 9001 i en mellomstor aluminiumsdiecastingfabrikk

| Metrikk | Før-ISO 9001 | Etter-ISO 9001 | Forbedring |

|---|---|---|---|

| Gjennomsnittlig porøsitetshastighet | 5.8% | 2.4% | 58.6% |

| På-tid leveranser | 72% | 94% | 22% |

| Kunderekvireringsrate | 14% | 3% | 78.5% |

Støperiets resultater ble oppnådd ved å implementere standardiserte planer for verktøyvedlikehold og protokoller for statistisk prosesskontroll (SPC) som kreves i henhold til ISO 9001-rettlinjene.

Kobling av ISO 9001 til kundetilfredshet og gjentatt forretning i produksjon av presisjonsdeler

Produsenter som krever komponenter med stramme toleranser (±0,05 mm) prioriterer økende leverandører med ISO-sertifisering, hvor 83 % nevner reduserte inspeksjonskostnader som en viktig fordel (Presisjonsproduksjonsundersøkelse, 2024). Sertifiserte die-casting-fabrikker viser typisk 40 % høyere andel av gjentatte ordrer på grunn av forbedrede First-Time Yield (FTY)-verdier og sporbar kvalitetsdokumentasjon.

IATF 16949: Sikrer bilbransjens krav til samsvar for die-casting-leverandører

Hvorfor IATF 16949 er vesentlig for samarbeid i bil- og EV-leverandørkjeden

For bilindustrien betyr IATF 16949-sertifisering i praksis at kvalitetsstyringsstandarder følges som normalt, spesielt viktig for de som produserer støpte deler til elektriske kjøretøy. Tallene forteller også sin historie – McKinsey spår at produksjonen av elbiler vil øke med omtrent 35 prosent hvert år fram til 2030. Hva betyr dette? Vel, å ha denne IATF 16949-merkingen viser at leverandører faktisk kan møte strenge krav om feilforebygging og korrekt sporbarhet. Bilprodusenter selv krever denne overholdelsen fordi de må redusere risiko, særlig for komponenter som er viktige for sikkerheten. Tenk på eksempler som husninger for batterier eller motorfestinger. Hvis noen av disse svikter, snakker vi om massive tilbakekallinger og alvorlige problemer for alle involverte.

Hvordan IATF 16949 forbedrer ISO 9001 med risikostyring, sporbarhet og feilforebygging

IATF 16949-standarden bygger på grunnlaget i ISO 9001, men går mye lenger når det gjelder analyse av mulige feil og overvåking av prosesser underveis. Når støperier får sertifisering etter dette systemet, begynner de å tenke på risikoer på forhånd, slik at de kan oppdage problemer før de blir faktiske defekter. Disse anleggene sporer materialer i alle faser, fra smeltingen av metallet til det endelige produktet er produsert. De setter også inn spesielle kontroller som reduserer søppel forårsaket av luftlommer i støpingene, noe som noen ganger kan redusere avfall med rundt 25 %. For leverandører av bilkomponenter tar det omtrent 40 % mindre tid å gjennomføre godkjenningsprosessen for produksjonsdeler sammenlignet med bedrifter uten disse sertifiseringene, noe som betyr mye for å kunne overholde stramme frister og forbli konkurransedyktige i markedet.

Trendanalyse: Økende etterspørsel etter IATF 16949-sertifiserte støpeanlegg innen produksjon av elektriske kjøretøy

De fleste produsenter av elektriske kjøretøyer krever IATF 16949-sertifisering for nesten alle sine nye leverandøravtaler når det gjelder strukturelle støpinger, ifølge Ducker Carlisle sin nyeste forskning fra 2024. Hvorfor? Moderne biler trenger deler som er laget med ekstremt nøyaktige toleranser. Batteribaser må passe innen brøkdeler av en millimeter, mens høytrykksdie-støpeprosesser ikke kan tillåtte seg selv én eneste feil. Fabrikker må også fungere problemfritt med digitale kvalitetssporingssystemer gjennom hele produksjonslinjene. Leverandører som blir sertifisert opplever typisk at prosjektgodkjenninger går omtrent en fjerdedel raskere enn hos de som holder seg til kun ISO 9001-standarder. Denne hastighetsforskjellen betyr mye når selskaper kjemper om å få sine nye EV-modeller ut på markedet før konkurrentene.

Strategi: Verifisere leverandørers etterlevelse gjennom IATF 16949-dokumentasjon og prosessrevisjoner

Effektiv verifikasjon av sertifisering krever:

| Revisjonsfokusområde | Kritiske sjekkpunkter for die-støpeleverandører |

|---|---|

| Prosessvalidering | Gjennomgang av DOE (Design of Experiments) for gjernesystemer |

| Materiale sporbarhet | Revisjonslogg fra legeringsattester til varmebehandlingslogger |

| Korrektive tiltak | Analyse av 8D-rapporter for porøsitetsskader |

Ledende innkjøpsteam kombinerer dokumentasjonsgjennomganger med stedsbesøk for å vurdere prosesskapasitetsindekser (Cpk ≥1,67) i die-casting-cellene, og sikrer dermed at leverandører konsekvent oppfyller kravene til bilkvalitet

NADCA-sertifisering: Fremme teknisk excellens i aluminiums- og sinkdie-casting

Hvordan NADCA setter bransjestandarder for overflatebehandling, kontroll av porøsitet og dimensjonal nøyaktighet

The North American Die Casting Association (NADCA) fastsetter målbare terskelverdier for kritiske parametere som overflateruhet (<3,2 μ Ra) og porøsitetshastigheter (<1,2 % volum) i aluminiums- og sinkdie-casting. Disse standardene er i samsvar med 78 % av OEM-spesifikasjonene i luftfart og medisinsk utstyr, og sikrer at komponenter oppfyller toleransegrenser så stramme som ±0,05 mm.

Verifisering av tekniske evner: Hva NADCA-sertifisering avdekker om en die-casting fabrikks kompetanse

NADCA-sertifiserte anlegg demonstrerer validerte evner innen termisk styringssystemer som forhindrer tidlig utmattelse av verktøy, røntgeninspeksjon i sanntid for undersjekk av underflater, og prosesskontroll som holder smeltetemperaturen innenfor ±5 °C. En revisjon fra 2023 av 47 leverandører viste at NADCA-sertifiserte fabrikker reduserte dimensjonsavvik med 62 % sammenlignet med ikke-sertifiserte kolleger.

Case-studie: Ytelsesammenligning mellom NADCA-sertifiserte og ikke-sertifiserte leverandører av sink die-castinger

En toårig studie (2022–2024) av bil låsekomponenter avdekket:

| Metrikk | NADCA-sertifiserte leverandører | Ikke-sertifiserte leverandører |

|---|---|---|

| Feilfrekvens | 0.8% | 4.1% |

| Forlenget verktøy levetid | +35% | Basislinje |

| Kostnader for overflateetterbearbeiding | $18k/måned | 74 000 USD/måned |

Sertifiserte leverandører oppnådde 98,2 % førsteomgangsutbytte gjennom NADCA-konforme smøringprosedyrer for støpeverktøy.

Markedstrend: Økende kjøpers preferanse for NADCA-sertifiserte partnere innen high-integrity støping

87 % av kjøpere av EV-batterihus krever nå NADCA-sertifisering i tilbudsforspørsler, ifølge en rapport fra die casting-industrien fra 2024. Dette samsvarer med OEM-krav om tetthet (<0,1 % porøsitet) i strukturelle komponenter som utsettes for over 20 MPa trykk.

Materialspesifikke akkrediteringer: ASTM, MIL-STD og deres rolle i høytytende die casting

Hvorfor materialsertifiseringer er viktige for pålitelighet innen luftfart, forsvar og medisinsk die casting

Sertifiseringer for materialer er viktige sikkerhetsnett i bransjer der det ikke er akseptabelt at deler svikter. Ta for eksempel en produsent av aktuatorer til luftfart som må dokumentere at deres aluminiumslegeringer har absolutt ingen porøsitet når de utsettes for intens trykktesting. Produsenter av medisinsk utstyr krever på sin side full sporbarhet for hver batch av sinklegering som går inn i de spesielle kabinettene som skal fungere sikkert inne i MR-maskiner. Vanlig kvalitetskontroll avdekker rett og slett ikke det som disse sertifiseringene gjør. Når man ser tilbake på noen nylige problemer i militære forsyningskjeder, oppdaget forskere i fjor at nesten to tredjedeler av alle feil kunne spores tilbake til bruk av materialer uten riktig sertifisering under die-casting-prosessen.

ASTM B85 og MIL-STD-standarder for integritet og mekanisk ytelse til aluminiumslegeringer

ASTM B85-standarden sjekker i utgangspunktet om aluminiumslegeringer oppfyller visse kvalitetskrav for die-casting-applikasjoner. Den setter minimumskrav til for eksempel strekkfasthet på minst 310 MPa og uttøyningsgrad ikke mindre enn 3 %, alt testet med metoder som er enige om i bransjen. Når det gjelder militære anvendelser, finnes det imidlertid et annet nivå kalt MIL-STD-2175 som går lenger. Denne simulerer faktiske kampforhold, slik at deler må tåle saltsprøytkorrosjonstester som varer over 1 000 timer. Anlegg som følger begge standardene produserer ofte deler med langt færre dimensjonsavvik under prosessen for høytrykks die-casting. Ifølge ny data fra ASM International fra 2023 ser slike anlegg en nedgang på omtrent 42 % i dimensjonsavvik sammenliknet med anlegg som bare oppfyller grunnleggende ISO-standarder.

Strategi: Vurdering av materialetestrapporter og prosessvalidering i henhold til militære og industrielle spesifikasjoner

Topp sveisestøperier kombinerer mill testrapporter (MTR) med ting som PPAP når de arbeider med forsvarsavtaler. De fleste kvalitetsrevisorer ønsker å se bevis på at leverandører faktisk kontrollerer metallammensetningen ved hjelp av spektrometre for hver produksjonsbatch. De ser også etter detaljerte logger som viser temperatur og trykk under produksjon i henhold til ASTM E2931-standarden. Og for deler som virkelig betyr noe, for eksempel de som brukes i kritiske systemer, må røntgeninspeksjoner dekke minst 95 % av støpeområdet. Alle disse sjekkene tilsammen gjør stor forskjell. Fabrikker som implementerer denne tilnærmingen, rapporterer omtrent 37 % færre garantiproblemer spesielt innen anvendelser av medisinske implantater. For selskaper som søker på offentlige oppdrag eller produksjon med høye innsats, har det blitt standard praksis i bransjen å bygge relasjoner basert på riktige sertifiseringer.

Bruk av sertifiseringer for å vurdere og redusere risiko ved utvelgelse av globale sveisestøpeleverandører

Sertifiseringer gir et standardisert rammeverk for vurdering av die-casting-fabrikker, noe som reduserer tid-till-marked og due diligence-kostnader i tverrgrensesamarbeid. En studie fra 2024 om leverandørkjederisiko fant at selskaper som satset på leverandører med ISO 9001 og IATF 16949-sertifisering, reduserte kvalitetsavvik med 34 % sammenlignet med samarbeid uten sertifisering.

Hvordan sertifiseringer forenkler leverandørkvalifisering i internasjonal innkjøp

Tredjeparts-sertifiseringer fungerer som forhåndsgodkjente kvalitetsstasjoner, noe som gjør at kjøpere kan verifisere prosesskontroll uten å foreta stedsinspeksjoner, sammenligne fabrikker ved hjelp av felles bransjestandarder og eliminere 60 % av kandidatleverandører som mangler nødvendige dokumenter.

Sertifiseringer som prediktorer for levertid, inspeksjonsklarhet og langsiktig pålitelighet

Fabrikker som opprettholder IATF 16949-samsvar viser 98 % godkjenningsrate ved revisjoner mot 72 % for ikke-sertifiserte motparter, ifølge data fra bilindustriens leverandørkjede. Gjenfornying av sertifisering krever kontinuerlig prosessforbedring – avgjørende for å opprettholde defektrater under 0,5 % i produksjon med høy volum.

Ny trend: Digitale plattformer for sanntidsverifisering av sertifikater for støpeanlegg

Kredittsystemer basert på blockchain gjør nå det mulig å umiddelbart verifisere utløpsdatoer for kvalitetssertifikater, dokumentasjon for sporbarhet av materialer og oppdateringer av NADCA-samsvar. Denne digitale overgangen reduserer leverandørkvalifiseringsperioder fra uker til timer samtidig som den forhindrer dokumentfalsk – et årlig problem på 2,6 milliarder dollar i industriell innkjøp (Rapport om leverandørkjedens integritet, 2023).

Ofte stilte spørsmål

Hva er ISO 9001 og hvorfor er det viktig for støpeanlegg?

ISO 9001 er en standard for kvalitetsstyringssystem som hjelper støperier med å forbedre prosesser, redusere feil og opprettholde konsekvent kvalitet gjennom standardiserte arbeidsflyter.

Hvordan gir IATF 16949-sertifisering fordeler for leverandører til bilindustrien?

IATF 16949 bygger på ISO 9001 ved å fokusere på risikostyring, sporbarhet og forebygging av feil, noe som gjør den avgjørende for leverandører til bilindustrien for å møte kravene til kvalitetskontroll i EV-sektoren.

Hvilke fordeler har støperier med NADCA-sertifisering?

Støperier med NADCA-sertifisering følger bransjestandarder for overflatebehandling, porøsitetstyring og dimensjonell nøyaktighet, noe som resulterer i betydelig reduserte defektrater og bedre produktkvalitet.

Hvorfor er materialsertifiseringer som ASTM og MIL-STD viktige?

Disse sertifiseringene sikrer materiell integritet og mekanisk ytelse under strenge forhold, noe som er nødvendig for pålitelighet innen luftfart, forsvar og medisinske støpeapplikasjoner.

Hvordan påvirker sertifiseringer valg av global leverandør av støping i dieform?

Sertifiseringer gir et standardisert rammeverk for vurdering av risiko og kvalitet, forenkler kvalifisering av leverandører og sikrer pålitelige samarbeidspartnere ved internasjonal innkjøp.

Innholdsfortegnelse

-

ISO 9001: Grunnlaget for kvalitetsstyring i die casting-fabrikker

- Forstå rollen til ISO 9001 i drift av die casting-fabrikker

- Hvordan ISO 9001 sikrer prosesskonsistens og kvalitetskontroll gjennom standardiserte arbeidsflyter

- Case-studie: Forbedrede defektrater etter implementering av ISO 9001 i en mellomstor aluminiumsdiecastingfabrikk

- Kobling av ISO 9001 til kundetilfredshet og gjentatt forretning i produksjon av presisjonsdeler

-

IATF 16949: Sikrer bilbransjens krav til samsvar for die-casting-leverandører

- Hvorfor IATF 16949 er vesentlig for samarbeid i bil- og EV-leverandørkjeden

- Hvordan IATF 16949 forbedrer ISO 9001 med risikostyring, sporbarhet og feilforebygging

- Trendanalyse: Økende etterspørsel etter IATF 16949-sertifiserte støpeanlegg innen produksjon av elektriske kjøretøy

- Strategi: Verifisere leverandørers etterlevelse gjennom IATF 16949-dokumentasjon og prosessrevisjoner

-

NADCA-sertifisering: Fremme teknisk excellens i aluminiums- og sinkdie-casting

- Hvordan NADCA setter bransjestandarder for overflatebehandling, kontroll av porøsitet og dimensjonal nøyaktighet

- Verifisering av tekniske evner: Hva NADCA-sertifisering avdekker om en die-casting fabrikks kompetanse

- Case-studie: Ytelsesammenligning mellom NADCA-sertifiserte og ikke-sertifiserte leverandører av sink die-castinger

- Markedstrend: Økende kjøpers preferanse for NADCA-sertifiserte partnere innen high-integrity støping

-

Materialspesifikke akkrediteringer: ASTM, MIL-STD og deres rolle i høytytende die casting

- Hvorfor materialsertifiseringer er viktige for pålitelighet innen luftfart, forsvar og medisinsk die casting

- ASTM B85 og MIL-STD-standarder for integritet og mekanisk ytelse til aluminiumslegeringer

- Strategi: Vurdering av materialetestrapporter og prosessvalidering i henhold til militære og industrielle spesifikasjoner

- Bruk av sertifiseringer for å vurdere og redusere risiko ved utvelgelse av globale sveisestøpeleverandører